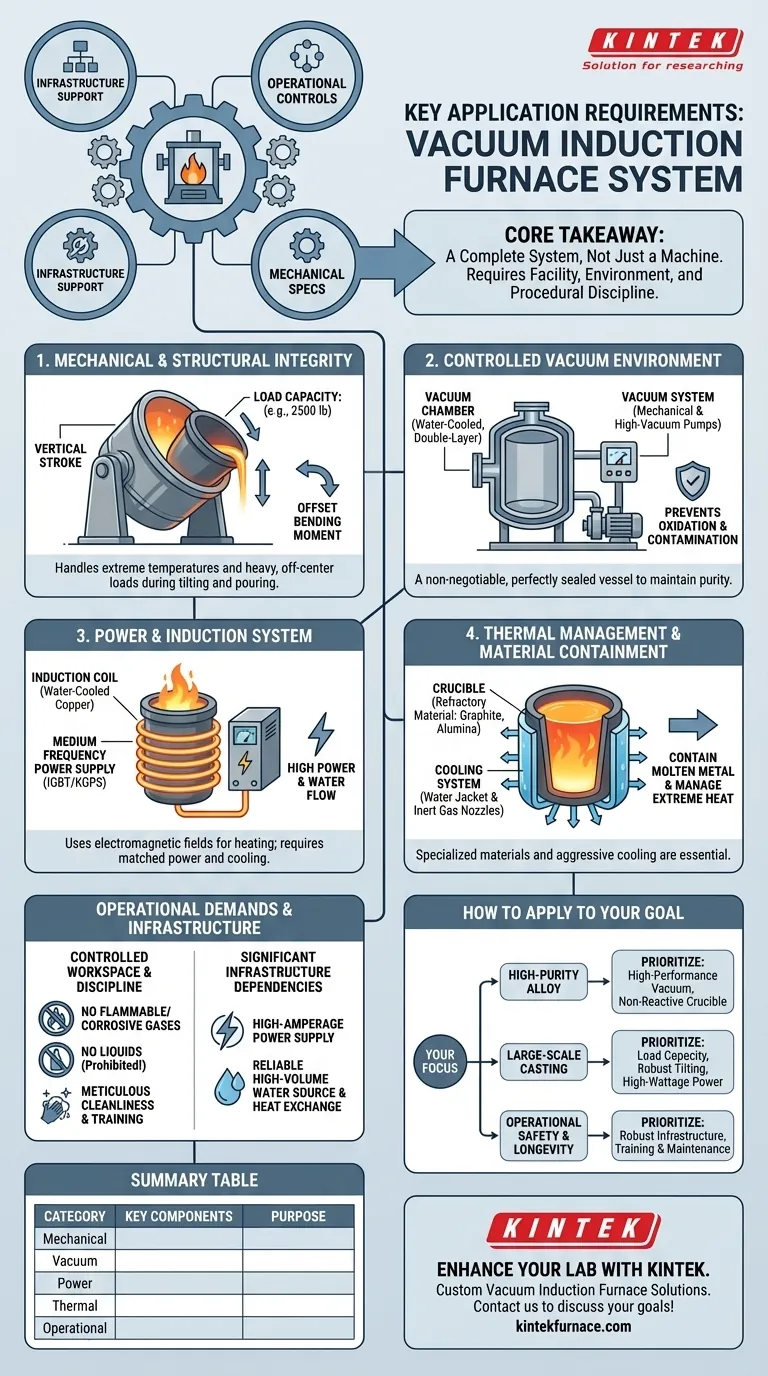

En esencia, un horno de inducción al vacío tiene tres categorías principales de requisitos de aplicación: especificaciones mecánicas para manipular cargas, controles ambientales y operativos para garantizar la integridad del proceso, y soporte de infraestructura para energía y refrigeración. Estos requisitos aseguran que el horno pueda crear de manera segura y efectiva un entorno controlado y de alta energía para procesar materiales como metales y aleaciones especiales.

La conclusión clave es que un horno de inducción al vacío no es una máquina independiente, sino un sistema completo. Sus requisitos van más allá del horno en sí para abarcar la infraestructura de la instalación, el entorno operativo y la disciplina de procedimientos necesarios para gestionar temperaturas extremas en un vacío casi perfecto.

Desglosando los Requisitos Centrales

Para especificar u operar correctamente un horno de inducción al vacío, debe considerar sus requisitos como un sistema integrado. Las necesidades de cada componente impactan directamente a los demás, desde la estructura física hasta la red eléctrica a la que se conecta.

1. Integridad Mecánica y Estructural

El horno debe ser físicamente capaz de manejar los materiales que se procesan, a menudo a temperaturas extremas. Esto implica más que solo soportar un peso estático.

Por ejemplo, una aplicación específica podría requerir una capacidad de carga de 2,500 lb (1,134 kg) y una carrera vertical de 80 pulgadas (2032 mm). Esto asegura que el horno pueda levantar y manipular el crisol y su contenido.

Fundamentalmente, el diseño también debe tener en cuenta un gran momento flector por excentricidad (offset bending moment). Esto ocurre cuando la carga no está perfectamente centrada, especialmente durante la inclinación y el vertido, lo que ejerce una inmensa tensión en la estructura del horno y el mecanismo de inclinación.

2. El Entorno de Vacío Controlado

La característica definitoria del horno es su vacío. Lograr y mantener este entorno es un requisito innegociable.

La cámara de vacío debe ser un recipiente perfectamente sellado, a menudo construido con placas de acero de doble capa enfriadas por agua para soportar tanto la presión atmosférica desde el exterior como el calor intenso desde el interior.

Se requiere un sistema de vacío robusto, que generalmente implica una serie de bombas mecánicas y de alto vacío, para eliminar el aire y otros gases. Esto previene la oxidación y contaminación del metal fundido, que es la razón principal para usar un vacío.

3. Sistema de Potencia e Inducción

A diferencia de un horno de resistencia que utiliza elementos calefactores, un horno de inducción utiliza campos electromagnéticos para calentar el material. Esto tiene requisitos específicos.

El componente central es la bobina de inducción, hecha de tubería de cobre refrigerada por agua. Requiere una fuente de agua limpia y de alto flujo para evitar que se derrita.

Esta bobina es energizada por una fuente de alimentación de frecuencia media (a menudo basada en IGBT o KGPS). Esta unidad extrae una cantidad significativa de energía eléctrica y debe especificarse para que coincida con los requisitos de calentamiento y el tamaño de fusión del horno.

4. Gestión Térmica y Contención de Materiales

Contener metal fundido a miles de grados requiere materiales especializados y refrigeración agresiva.

El crisol es el recipiente que contiene el metal fundido dentro de la bobina de inducción. Debe estar hecho de un material refractario (como grafito, alúmina o zirconia) que pueda soportar la temperatura objetivo y no sea reactivo con la aleación específica que se está produciendo.

El cuerpo del horno y los componentes clave están protegidos por un extenso sistema de refrigeración. Esto generalmente utiliza una camisa de agua y boquillas de gas dirigidas con precisión (utilizando gases inertes como el argón) para enfriar el material una vez que el ciclo de calentamiento ha finalizado.

Comprender las Demandas Operativas

Cumplir con las especificaciones técnicas es solo la mitad de la batalla. El entorno operativo diario y los procedimientos son igual de críticos para la seguridad, la longevidad y el éxito del proceso.

La Necesidad de un Espacio de Trabajo Controlado

El entorno circundante del horno es una extensión del sistema. El área de trabajo debe estar completamente libre de gases inflamables y corrosivos que puedan ser succionados por el sistema de vacío o reaccionar con el equipo.

El horno no está diseñado para manejar líquidos o metales no contenidos. La inyección directa de metal fundido u otros líquidos en la cámara del horno está estrictamente prohibida, ya que puede provocar una vaporización explosiva y un fallo catastrófico.

Disciplina Operativa Estricta

Mantener la integridad del entorno de vacío es una tarea constante. La cámara del horno debe mantenerse meticulosamente limpia para evitar el desgasificación de contaminantes, lo que arruinaría el vacío y estropearía el producto.

Este nivel de limpieza y adhesión a los procedimientos exige operadores bien capacitados que comprendan la física del vacío y la metalurgia de alta temperatura, no solo la mecánica de la máquina.

Dependencias de Infraestructura Significativas

Un horno de inducción al vacío ejerce una gran demanda sobre la infraestructura de una instalación. La fuente de alimentación requiere un servicio eléctrico de alto amperaje, y los extensos sistemas de refrigeración por agua demandan una fuente de agua y un circuito de intercambio de calor confiables y de gran volumen.

Estas no son consideraciones menores; son requisitos fundamentales que deben planificarse y presupuestarse antes de que se pueda instalar un horno.

Cómo Aplicar Esto a su Objetivo

Su aplicación específica determinará qué requisitos priorizar.

- Si su enfoque principal es la producción de aleaciones de alta pureza: Priorice un sistema de vacío de alto rendimiento y la selección del material de crisol no reactivo correcto.

- Si su enfoque principal es la fundición a gran escala: Enfatice la capacidad de carga mecánica, un mecanismo de inclinación robusto diseñado para momentos de excentricidad y una fuente de alimentación de alto vataje para una fusión rápida.

- Si su enfoque principal es la seguridad operativa y la longevidad: Concéntrese en instalar una infraestructura sólida para la energía y la refrigeración, e invierta fuertemente en la capacitación de los operadores y en protocolos de mantenimiento estrictos.

Comprender estos requisitos interconectados es el primer paso para implementar con éxito esta poderosa tecnología.

Tabla Resumen:

| Categoría de Requisito | Componentes Clave | Propósito |

|---|---|---|

| Mecánico y Estructural | Capacidad de carga, carrera, momento flector por excentricidad | Manipular materiales a altas temperaturas, asegurar una inclinación y vertido seguros |

| Entorno de Vacío | Cámara de vacío, bombas de vacío | Prevenir la oxidación y contaminación de los metales fundidos |

| Potencia e Inducción | Bobina de inducción, fuente de alimentación de frecuencia media | Generar campos electromagnéticos para un calentamiento eficiente |

| Gestión Térmica | Crisol, sistema de refrigeración | Contener metal fundido, gestionar el calor extremo con refrigeración por agua y gas |

| Operativo e Infraestructura | Espacio de trabajo limpio, fuente de alimentación, agua de refrigeración | Mantener la seguridad, apoyar las operaciones diarias con servicios públicos confiables |

¿Listo para mejorar las capacidades de su laboratorio con un horno de inducción al vacío personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, con una fuerte personalización profunda para cumplir con requisitos experimentales únicos. Ya sea que se centre en la producción de aleaciones de alta pureza, la fundición a gran escala o la seguridad operativa, ofrecemos sistemas confiables y eficientes. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos y llevar la precisión a sus procesos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza