En esencia, un elemento calefactor eficaz se define por un equilibrio preciso de propiedades que le permiten convertir la electricidad en calor de manera fiable sin degradarse. Las propiedades más críticas son la alta resistividad eléctrica, un alto punto de fusión, una fuerte resistencia a la oxidación a las temperaturas de funcionamiento, la durabilidad mecánica y un coeficiente de temperatura de resistencia estable. Estos aseguran que el elemento produzca calor de manera eficiente, mantenga su forma y tenga una larga vida útil.

La selección de un elemento calefactor no es la búsqueda de un único material "mejor", sino un compromiso calculado. La elección óptima alinea las propiedades eléctricas, térmicas y mecánicas del material con la temperatura específica, el entorno y las demandas de rendimiento de la aplicación.

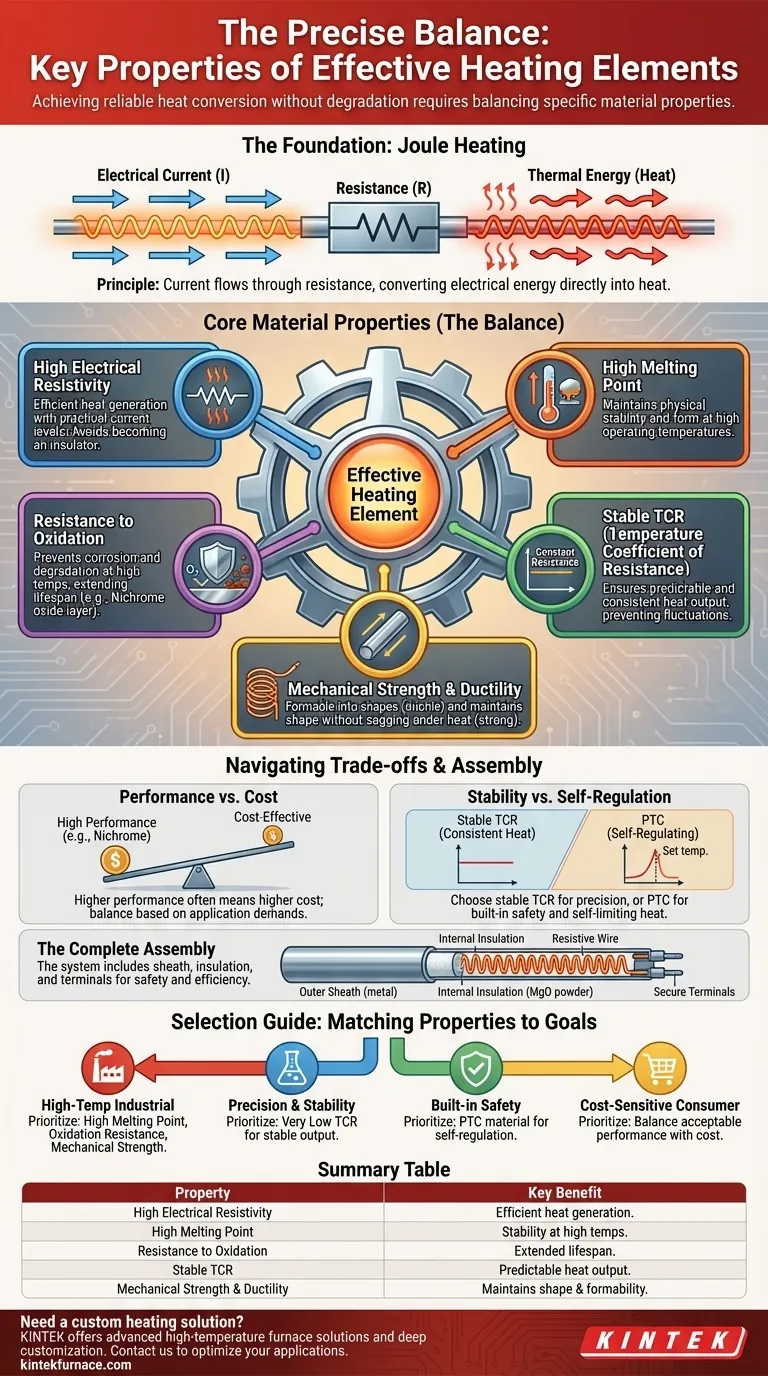

La base: cómo funcionan los elementos calefactores

El principio del calentamiento Joule

Un elemento calefactor funciona según un principio conocido como calentamiento Joule. Cuando una corriente eléctrica fluye a través de un material, encuentra resistencia.

Esta resistencia impide el flujo de electrones, lo que provoca que la energía eléctrica se convierta directamente en energía térmica o calor. La eficacia de esta conversión es fundamental para la función del elemento.

Propiedades fundamentales del material resistivo

El corazón de cualquier elemento calefactor es su alambre o tira resistiva. Su composición material dicta su rendimiento y idoneidad para una tarea determinada.

Alta resistividad eléctrica

El material debe tener una alta resistencia eléctrica para generar calor sustancial con una cantidad razonable de corriente. Sin embargo, si la resistividad es demasiado alta, se convierte en un aislante, impidiendo por completo el flujo de corriente.

El objetivo es un nivel de resistividad "justo": lo suficientemente alto para una generación de calor eficiente, pero lo suficientemente bajo para permitir niveles prácticos de voltaje y corriente.

Alto punto de fusión

Un elemento calefactor debe operar muy por debajo de su punto de fusión para permanecer físicamente estable. Un alto punto de fusión es un requisito previo para cualquier aplicación de alta temperatura.

Esta propiedad asegura que el elemento pueda generar calor significativo sin cambiar su estado, deformarse o fallar.

Resistencia a la oxidación a alta temperatura

A temperaturas elevadas, la mayoría de los metales reaccionan con el oxígeno del aire, un proceso llamado oxidación. Esta corrosión hace que el material se degrade, se vuelva quebradizo y finalmente falle.

Los elementos calefactores eficaces, como las aleaciones de níquel-cromo (Nicromo), forman una capa protectora exterior de óxido que previene una mayor oxidación, extendiendo drásticamente su vida útil operativa.

Coeficiente de temperatura de resistencia (TCR) estable

Para la mayoría de las aplicaciones, es crucial que la resistencia del elemento permanezca relativamente constante a medida que cambia su temperatura. Esto se conoce como un Coeficiente de Temperatura de Resistencia (TCR) bajo.

Un TCR bajo garantiza una salida de calor estable y predecible, evitando fluctuaciones de temperatura a medida que el elemento se enciende y apaga.

Resistencia mecánica y ductilidad

Un elemento calefactor debe poseer dos propiedades mecánicas clave. Primero, debe ser lo suficientemente dúctil como para estirarse en alambres y formarse en bobinas u otras formas sin romperse.

En segundo lugar, debe tener una alta resistencia mecánica a las temperaturas de funcionamiento. Esto evita que se pandee, se estire o se vuelva quebradizo, asegurando que mantenga su forma prevista durante toda su vida útil.

Comprender las compensaciones

Elegir un elemento calefactor implica equilibrar prioridades contrapuestas. Un material ideal para un factor puede ser una mala elección para otro.

Rendimiento frente a coste

Los materiales de alto rendimiento que sobresalen a altas temperaturas y resisten la oxidación, como las aleaciones de níquel-cromo, son generalmente más caros.

Para aplicaciones de consumo menos exigentes, un material más rentable puede proporcionar un rendimiento adecuado, lo que representa una compensación de ingeniería común.

Estabilidad frente a autorregulación

Si bien la mayoría de las aplicaciones requieren un TCR estable para un calor constante, algunas requieren lo contrario. Los materiales PTC (Coeficiente de Temperatura Positivo) de polímero están diseñados para que su resistencia aumente drásticamente a una temperatura específica.

Esta característica permite el diseño de calentadores autorregulables que reducen automáticamente su producción de calor a medida que alcanzan su temperatura objetivo, lo cual es ideal para aplicaciones críticas de seguridad y baja temperatura.

El conjunto completo

Un elemento calefactor eficaz es más que solo su alambre resistivo. Es un sistema donde cada componente juega un papel. La cubierta protectora, el aislamiento interno (como el óxido de magnesio) y los terminales seguros son fundamentales para su seguridad general, eficiencia y longevidad.

Tomar la decisión correcta para su aplicación

Su selección final debe guiarse por su objetivo principal. Utilice la función prevista del elemento para priorizar sus propiedades.

- Si su enfoque principal son los procesos industriales de alta temperatura: Priorice un alto punto de fusión, excelente resistencia a la oxidación y alta resistencia mecánica.

- Si su enfoque principal es la precisión y la salida de calor estable: Priorice un material con un coeficiente de temperatura de resistencia (TCR) muy bajo.

- Si su enfoque principal es la seguridad integrada y la protección contra sobretemperatura: Elija un material PTC que ofrezca propiedades autorregulables.

- Si su enfoque principal es un producto de consumo sensible al coste: Equilibre el rendimiento aceptable en todos los aspectos con el coste general del material y la fabricación.

En última instancia, seleccionar el elemento calefactor adecuado es una decisión de ingeniería que alinea la ciencia de los materiales con las demandas específicas de la tarea en cuestión.

Tabla de resumen:

| Propiedad | Beneficio clave |

|---|---|

| Alta resistividad eléctrica | Generación de calor eficiente con niveles de corriente prácticos |

| Alto punto de fusión | Estabilidad y durabilidad a altas temperaturas |

| Resistencia a la oxidación | Vida útil prolongada al prevenir la corrosión |

| Coeficiente de temperatura de resistencia estable | Salida de calor predecible y constante |

| Resistencia mecánica y ductilidad | Mantiene la forma y soporta los procesos de conformado |

¿Necesita una solución de calefacción personalizada para su laboratorio o proceso industrial? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia, la durabilidad y el rendimiento. Contáctenos hoy para discutir cómo podemos optimizar sus aplicaciones de calefacción.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos