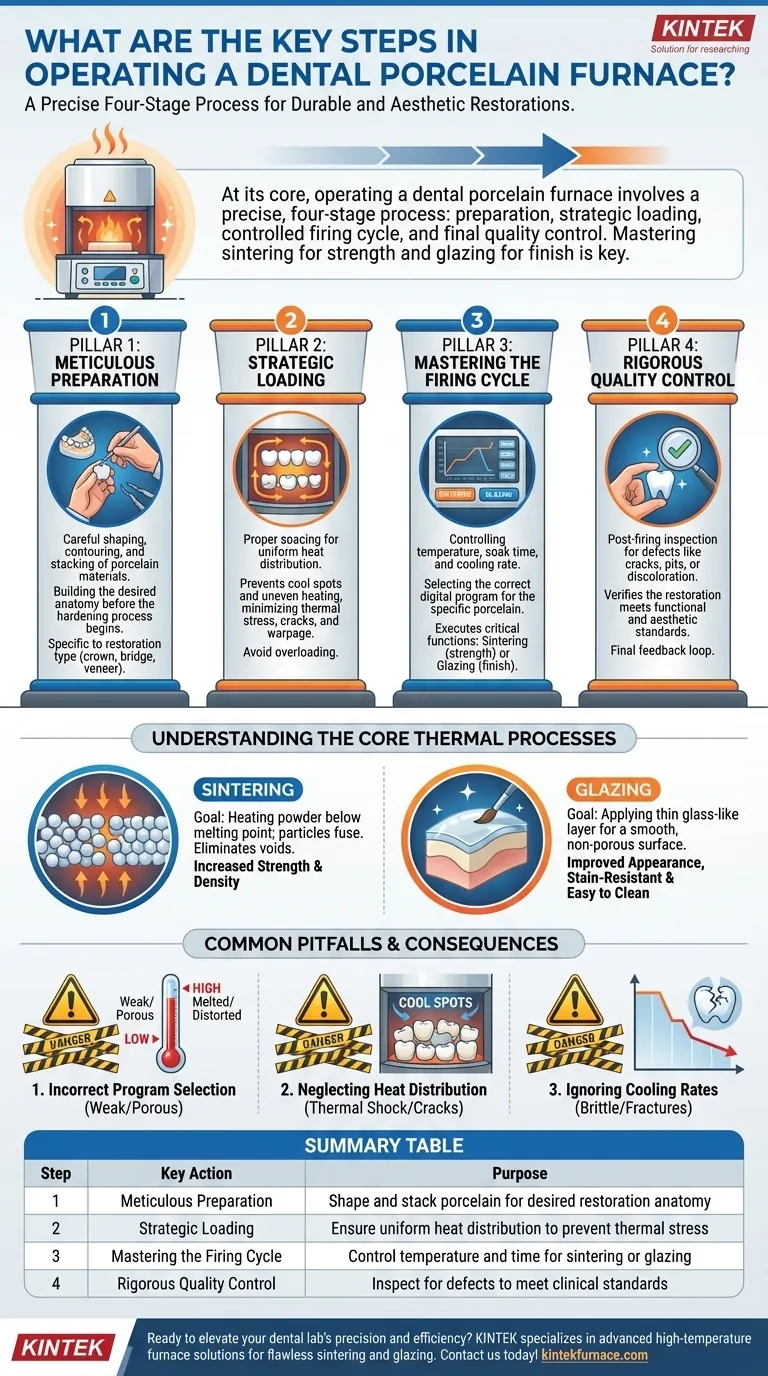

El funcionamiento de un horno de porcelana dental requiere una atención meticulosa a los detalles para garantizar restauraciones dentales de alta calidad.El proceso implica la preparación de los materiales, una carga precisa, ciclos de cocción controlados y exhaustivos controles de calidad.Los distintos tipos de porcelana y sistemas de hornos (de cocción directa frente a prensado en caliente) requieren un manejo específico, siendo fundamentales factores como el control de la temperatura, los dispositivos de seguridad y la compatibilidad de los materiales.La versatilidad del horno permite procesar diversas cerámicas para coronas, puentes y prótesis, garantizando la biocompatibilidad y los resultados estéticos.Un funcionamiento adecuado equilibra la precisión técnica con consideraciones prácticas como la rentabilidad y la facilidad de uso.

Explicación de los puntos clave:

-

Fase de preparación

- Dar forma y apilar los materiales de porcelana de acuerdo con las especificaciones de diseño de la restauración

- Garantizar el contenido de humedad adecuado y la consistencia de la pasta de porcelana

- Verificar la compatibilidad entre el tipo de porcelana y los ajustes del horno

-

Técnica de carga

- Disponer las piezas con una separación adecuada (normalmente 3-5mm) para una distribución uniforme del calor

- Utilizar bandejas o soportes refractarios adecuados para el procesamiento a alta temperatura

- Tener en cuenta el tamaño de la cámara del horno al planificar la capacidad de carga

-

Configuración del ciclo de cocción

-

Seleccione el perfil de temperatura en función del tipo de material:

- Porcelana feldespática:930-980°C

- Reforzado con leucita: 900-920°C

- Disilicato de litio820-840°C

- Programar tiempos de remojo adecuados (normalmente 1-5 minutos a la temperatura máxima)

- Programar velocidades de enfriamiento controladas (normalmente 30-50°C/minuto) para evitar el choque térmico

-

Seleccione el perfil de temperatura en función del tipo de material:

-

Consideraciones sobre el tipo de sistema

-

Sistemas de combustión directa:

- Menores costes operativos

- Tiempos de ciclo más rápidos

- Requieren un control manual preciso

-

Sistemas prensados en caliente:

- Mejor para geometrías complejas

- Mayor eficiencia energética

- Resultados más uniformes en restauraciones por capas

-

Sistemas de combustión directa:

-

Garantía de calidad

-

Inspección de:

- Defectos superficiales (grietas, burbujas)

- Consistencia del color

- Precisión dimensional

- Verificar las propiedades mecánicas mediante ensayos de resistencia a la flexión

- Comprobar el ajuste marginal en matrices o modelos

-

Inspección de:

-

Protocolos de seguridad

- Utilice siempre guantes resistentes al calor y protección ocular

- Mantenga una ventilación adecuada para evitar la acumulación de humos

- Calibrar periódicamente los sensores de temperatura y los termopares

-

Prácticas de mantenimiento

- Limpie la cámara del horno después de cada uso para evitar la contaminación

- Compruebe mensualmente si los elementos calefactores presentan signos de desgaste

- Mantenga registros de cocción para controlar las tendencias de rendimiento

¿Se ha planteado cómo pueden afectar las pequeñas variaciones en las velocidades de enfriamiento a las propiedades ópticas de la restauración final?Este sutil parámetro determina a menudo si una corona consigue una translucidez de aspecto natural.

Los hornos de porcelana modernos incorporan tecnologías que dan forma silenciosamente a la atención sanitaria moderna, desde interfaces de pantalla táctil que almacenan cientos de programas de cocción hasta sistemas de vacío que eliminan la porosidad de la cerámica prensada.El enfoque operativo adecuado transforma estas máquinas de simples hornos en instrumentos de precisión capaces de crear restauraciones indistinguibles de la estructura dental natural.

Cuadro sinóptico:

| Paso | Acciones clave | Consideraciones |

|---|---|---|

| Preparación | Dar forma a la porcelana, comprobar la humedad, verificar la compatibilidad material-horno | Garantizar la coherencia y las especificaciones de diseño adecuadas |

| Carga | Separe las piezas 3-5 mm, utilice bandejas refractarias | Tener en cuenta el tamaño de la cámara y la distribución uniforme del calor |

| Ciclo de cocción | Ajustar temperatura (por ejemplo, 930-980°C para feldespato), tiempo de inmersión, velocidad de enfriamiento. | Ajustar en función del tipo de porcelana para evitar el choque térmico |

| Tipo de sistema | De combustión directa (rentable) o prensado en caliente (geometrías complejas) | Elija en función de las necesidades de restauración y la eficiencia energética |

| Garantía de calidad | Inspección de grietas, color, ajuste; prueba de resistencia a la flexión | Documentar los resultados para garantizar la trazabilidad y la coherencia |

| Seguridad y mantenimiento | Utilice EPI, ventile, calibre los sensores; limpie la cámara mensualmente | Prevenga la contaminación y asegure el rendimiento del horno a largo plazo |

Aumente la precisión de su laboratorio dental con las soluciones avanzadas para hornos de KINTEK. Nuestra experiencia en el procesamiento a alta temperatura garantiza restauraciones impecables, tanto si se trata de coronas, puentes o dentaduras postizas.Aprovechando la I+D de vanguardia y los diseños personalizables, ofrecemos soluciones a medida como sistemas de prensado en caliente para geometrías complejas u hornos de fuego directo para ciclos rápidos. Póngase en contacto con nosotros para hablar de cómo nuestra tecnología puede optimizar su flujo de trabajo y mejorar la calidad de las restauraciones.

Productos que podría estar buscando:

Explore las soluciones de hornos dentales de precisión Descubra los sistemas de prensado en caliente al vacío para laboratorio Conozca los equipos de crecimiento de diamante para cerámica dental

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia