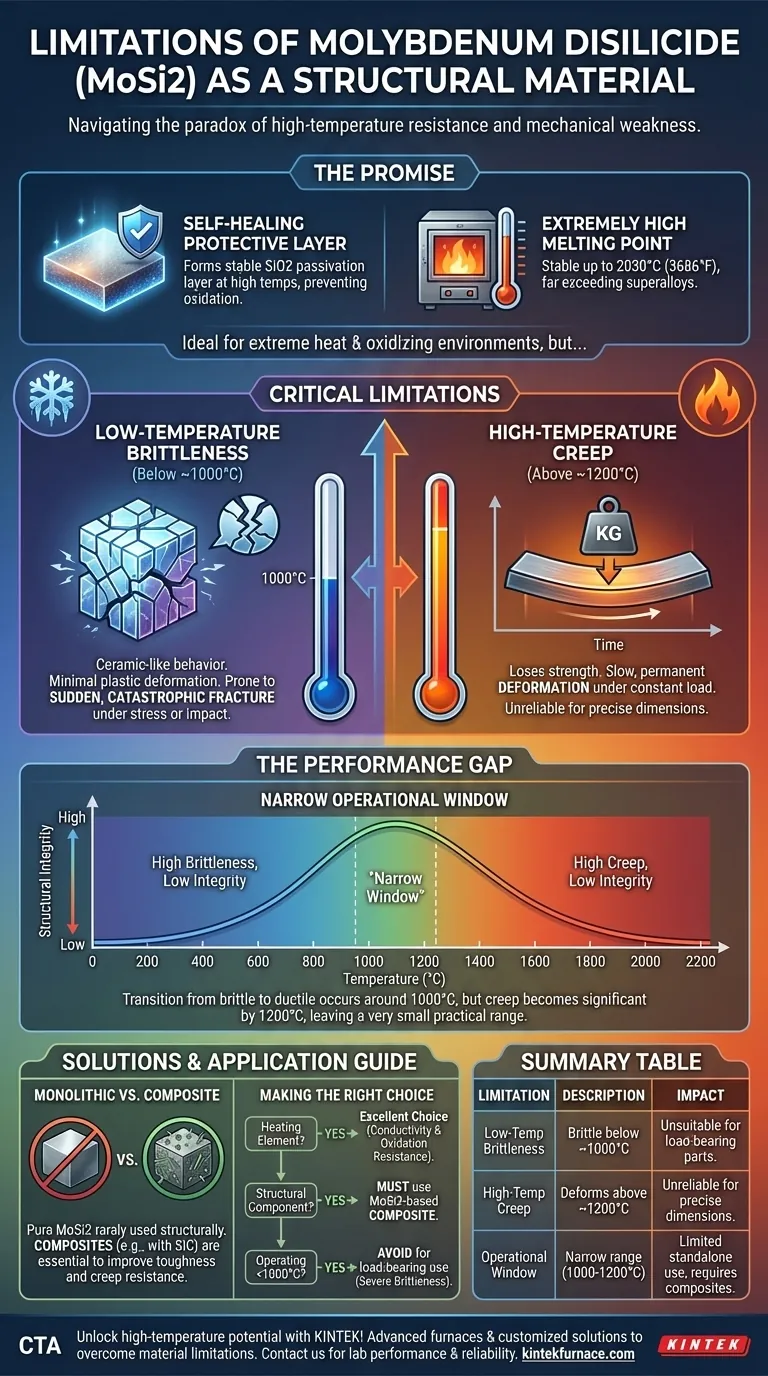

Como material estructural, las principales limitaciones del disilicuro de molibdeno son su profunda fragilidad a temperaturas inferiores a aproximadamente 1000 °C y una pérdida significativa de resistencia y resistencia a la fluencia a temperaturas superiores a 1200 °C. Si bien posee un punto de fusión excepcionalmente alto y una excelente resistencia a la oxidación, estas dos debilidades específicas crean una brecha de rendimiento desafiante para aplicaciones de carga.

El disilicuro de molibdeno (MoSi2) presenta una paradoja para los ingenieros. Su capacidad para formar una capa de vidrio protectora y autorreparable lo hace ideal para el calor extremo, pero su fragilidad similar a la cerámica y su debilidad a altas temperaturas impiden su uso como componente estructural puro y monolítico.

La promesa: por qué se considera el MoSi2

Para comprender sus limitaciones, primero debemos apreciar su principal fortaleza: un rendimiento excepcional en entornos oxidantes de alta temperatura.

Una capa protectora autorreparable

A altas temperaturas, el MoSi2 reacciona con el oxígeno para formar una capa de pasivación delgada y estable de dióxido de silicio (SiO2) en su superficie. Esta capa vítrea actúa como una barrera, protegiendo el material subyacente de una mayor oxidación y degradación.

Punto de fusión extremadamente alto

Con un punto de fusión de 2030 °C (3686 °F), el MoSi2 es fundamentalmente estable a temperaturas que superan con creces las de la mayoría de las superaleaciones. Esto lo convierte en un candidato atractivo para turbinas, hornos y componentes aeroespaciales de próxima generación.

Limitaciones críticas para el uso estructural

A pesar de su estabilidad térmica, el MoSi2 falla en dos frentes mecánicos clave que no son negociables para la integridad estructural.

Fragilidad a baja temperatura

Por debajo de aproximadamente 1000 °C, el MoSi2 se comporta como una cerámica. Su rígida estructura cristalina tetragonal permite muy poca deformación plástica, lo que significa que se fracturará repentina y catastróficamente bajo tensión, en lugar de doblarse o ceder como un metal.

Esta fragilidad hace que sea extremadamente difícil de fabricar y muy susceptible a daños por choque térmico o impactos menores durante la operación o el mantenimiento.

Fluencia a alta temperatura

La segunda limitación aparece en el otro extremo del espectro de temperaturas. A pesar de su alto punto de fusión, el MoSi2 comienza a perder su resistencia y a deformarse bajo una carga constante (un fenómeno conocido como fluencia) a temperaturas superiores a 1200 °C.

Esta deformación lenta lo hace poco confiable para componentes que deben mantener dimensiones precisas bajo tensión, como una pala de turbina o una viga de soporte.

Comprensión de las compensaciones: la brecha de rendimiento

El desafío principal de usar MoSi2 es que sus fortalezas y debilidades crean una ventana operativa estrecha y problemática.

La transición de frágil a dúctil

El material pasa de un comportamiento frágil a uno más dúctil alrededor de los 1000 °C. Sin embargo, es precisamente aquí donde su resistencia a la fluencia comienza a degradarse, alcanzando su punto máximo como un problema importante a los 1200 °C.

Esto deja un rango de temperatura muy pequeño donde el material no es ni demasiado frágil ni demasiado débil, lo que limita severamente su aplicación práctica como estructura independiente.

Soluciones monolíticas frente a soluciones compuestas

Debido a estas fallas inherentes, el MoSi2 monolítico (puro) rara vez se utiliza para piezas estructurales. Sus limitaciones casi siempre se abordan utilizándolo como material de matriz en un compuesto.

Al reforzar la matriz de MoSi2 con otros materiales como fibras de carburo de silicio (SiC) u otras partículas cerámicas, los ingenieros pueden mejorar drásticamente tanto su tenacidad a baja temperatura como su resistencia a la fluencia a alta temperatura.

Tomar la decisión correcta para su aplicación

La decisión de usar MoSi2 depende completamente de si la aplicación es estructural y de cómo se pretende mitigar sus debilidades.

- Si su enfoque principal es un elemento calefactor: el MoSi2 es una excelente opción, ya que su conductividad eléctrica y resistencia a la oxidación son primordiales y las cargas estructurales son mínimas.

- Si su enfoque principal es un componente estructural de alta temperatura: No utilice MoSi2 puro. Debe especificar un compuesto a base de MoSi2 para lograr la tenacidad y la resistencia a la fluencia necesarias para un diseño confiable.

- Si su aplicación funciona completamente por debajo de 1000 °C: Evite el MoSi2 para cualquier propósito de carga debido a su fragilidad severa y poco confiable.

Al comprender el MoSi2 no como un material independiente defectuoso, sino como una base de alto rendimiento para compuestos avanzados, puede aprovechar eficazmente sus notables propiedades para entornos extremos.

Tabla resumen:

| Limitación | Descripción | Impacto en el uso estructural |

|---|---|---|

| Fragilidad a baja temperatura | Frágil por debajo de ~1000 °C, propenso a fracturas repentinas | No apto para piezas de carga, fabricación difícil |

| Fluencia a alta temperatura | Pierde resistencia y se deforma por encima de ~1200 °C | Poco confiable para dimensiones precisas bajo tensión |

| Ventana operativa | Rango estrecho entre fragilidad y fluencia | Uso independiente limitado, requiere soluciones compuestas |

¡Desbloquee todo el potencial de los materiales de alta temperatura con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de hornos como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas, superando las limitaciones de los materiales como la fragilidad y la fluencia del MoSi2. ¡Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar el rendimiento y la confiabilidad de su laboratorio!

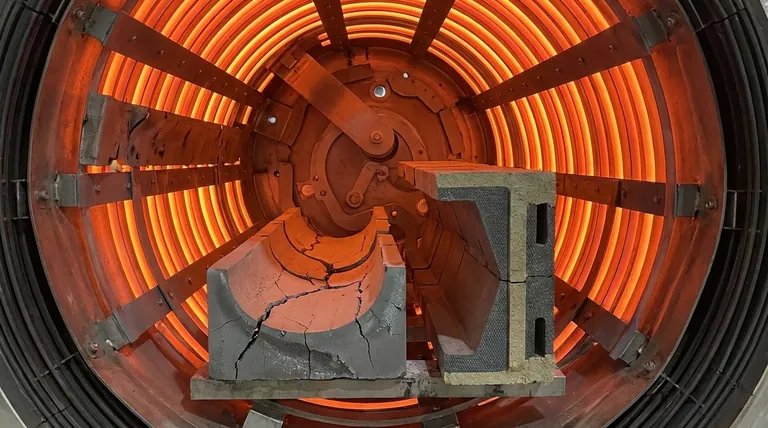

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados