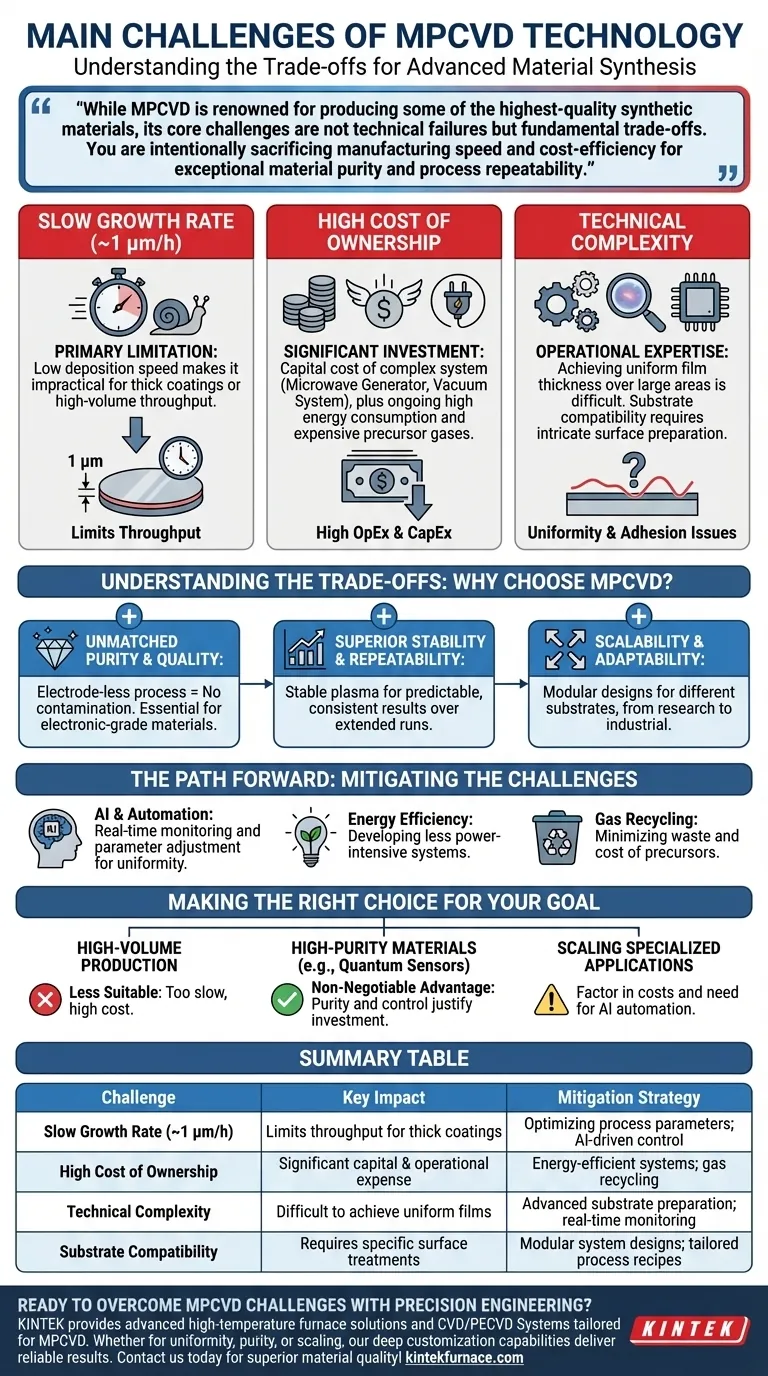

Los principales desafíos de la Deposición Química de Vapor por Plasma de Microondas (MPCVD) se centran en su lenta tasa de crecimiento, costos operativos significativos y la complejidad técnica requerida para lograr películas uniformes y de alta calidad. Estos factores crean una barrera de entrada y limitan su uso a aplicaciones donde sus beneficios únicos, a saber, la pureza y el control, superan las desventajas en velocidad y costo.

Si bien la MPCVD es reconocida por producir algunos de los materiales sintéticos de mayor calidad, sus desafíos centrales no son fallas técnicas, sino compensaciones fundamentales. Se está sacrificando intencionalmente la velocidad de fabricación y la rentabilidad a cambio de una pureza de material excepcional y repetibilidad del proceso.

Deconstruyendo los Desafíos Centrales

Para evaluar adecuadamente la MPCVD, debe comprender las implicaciones prácticas de cada uno de sus principales obstáculos. Estos desafíos están interconectados y derivan de la física y el equipo sofisticados necesarios para el proceso.

El Dilema de la Tasa de Crecimiento

La limitación más citada de la MPCVD es su lenta tasa de deposición, que a menudo es de alrededor de 1 micrómetro por hora (μm/h).

Aunque es suficiente para películas delgadas, esta tasa es significativamente más lenta que otros métodos de Deposición Química de Vapor (CVD). Esto hace que la MPCVD no sea práctica para aplicaciones que requieren recubrimientos gruesos o un alto rendimiento de volumen.

Alto Costo de Propiedad

La inversión financiera para la MPCVD es sustancial y se extiende más allá de la compra inicial.

Los impulsores clave de costos incluyen el alto precio del sistema en sí, que contiene componentes complejos como un generador de microondas y un sistema de vacío de alta calidad. Los gastos continuos incluyen un consumo de energía significativo, gases precursores costosos y mantenimiento regular por parte de técnicos especializados.

Complejidad Operativa y Técnica

Operar un sistema MPCVD no es un proceso de "conectar y usar". Exige un alto nivel de experiencia para gestionar sus parámetros sensibles.

Un obstáculo operativo importante es lograr un espesor de película uniforme, especialmente en sustratos de área grande. Además, la compatibilidad del sustrato es un problema persistente, que a menudo requiere una preparación de superficie intrincada y específica del material para garantizar una adhesión y un crecimiento adecuados de la película.

Comprender las Compensaciones: ¿Por qué Elegir MPCVD?

A pesar de estos desafíos significativos, la MPCVD sigue siendo una tecnología dominante en campos de alto riesgo. La razón es que sus desventajas son la otra cara de sus mayores fortalezas.

Pureza y Calidad Inigualables

La MPCVD es un proceso sin electrodos. El plasma se genera mediante microondas, lo que significa que no hay electrodos internos que puedan degradarse y contaminar la película.

Esta característica única es fundamental para producir materiales de pureza excepcionalmente alta, como diamante de grado electrónico o grafeno, donde incluso las impurezas traza pueden arruinar el rendimiento del dispositivo.

Estabilidad y Repetibilidad Superiores

La tecnología es conocida por su proceso de deposición estable y reproducible. Una vez que se ajusta un proceso, un sistema MPCVD puede funcionar durante períodos prolongados, produciendo resultados consistentes de lote a lote.

Esta fiabilidad no es negociable para la investigación científica y la fabricación industrial, donde los resultados predecibles son esenciales.

Escalabilidad y Adaptabilidad

Los sistemas MPCVD modernos cuentan con un diseño modular y escalable. Esto les permite adaptarse a diferentes tamaños y configuraciones de sustrato, trasladando un proceso de un laboratorio de investigación a una línea de producción industrial especializada.

El Camino a Seguir: Mitigando los Desafíos

La industria está trabajando activamente para abordar las limitaciones de la MPCVD a través de avances tecnológicos, haciendo que el proceso sea más accesible y eficiente.

Abordando la Uniformidad con IA

Para resolver el problema de la uniformidad de la película en áreas grandes, los nuevos sistemas están integrando automatización e Inteligencia Artificial (IA). Estos sistemas inteligentes pueden monitorear la deposición en tiempo real y ajustar los parámetros del proceso para garantizar un recubrimiento consistente.

Abordando el Rendimiento y el Costo

La investigación se centra en desarrollar sistemas de microondas más eficientes energéticamente para reducir los costos operativos. Al mismo tiempo, se están realizando esfuerzos para identificar gases precursores alternativos y menos costosos e implementar sistemas de reciclaje de gas para minimizar el desperdicio y el gasto.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar MPCVD debe basarse en una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es la producción de gran volumen o recubrimientos de uso general: La lenta tasa de crecimiento y el alto costo de la MPCVD la convierten en una opción menos adecuada en comparación con técnicas de deposición más rápidas y económicas.

- Si su enfoque principal es la investigación de vanguardia o la fabricación de materiales de alta pureza (por ejemplo, diamante de grado electrónico, sensores cuánticos): El control superior, la pureza y la repetibilidad de la MPCVD son ventajas no negociables que justifican la inversión y la complejidad.

- Si su enfoque principal es escalar una aplicación especializada a nivel industrial: Debe tener en cuenta los altos costos de capital y la necesidad de automatización del proceso (como el control por IA) para superar los desafíos de uniformidad y repetibilidad en sustratos más grandes.

Comprender este equilibrio entre precisión y practicidad es la clave para aprovechar la tecnología MPCVD de manera efectiva.

Tabla Resumen:

| Desafío | Impacto Clave | Estrategia de Mitigación |

|---|---|---|

| Tasa de Crecimiento Lenta (~1 μm/h) | Limita el rendimiento para recubrimientos gruesos | Optimización de parámetros del proceso; control impulsado por IA |

| Alto Costo de Propiedad | Gasto significativo de capital y operativo | Sistemas energéticamente eficientes; reciclaje de gas |

| Complejidad Técnica | Difícil lograr películas uniformes | Preparación avanzada del sustrato; monitoreo en tiempo real |

| Compatibilidad del Sustrato | Requiere tratamientos superficiales específicos | Diseños de sistemas modulares; recetas de proceso personalizadas |

¿Listo para Superar los Desafíos de la MPCVD con Ingeniería de Precisión?

Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura adaptadas para aplicaciones exigentes como la MPCVD. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté abordando problemas de uniformidad, escalando procesos u optimizando la pureza, ofrecemos resultados fiables y repetibles.

¡Contáctenos hoy mismo (#ContactForm) para discutir cómo nuestra experiencia puede ayudarle a lograr una calidad de material y una eficiencia de proceso superiores!

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles