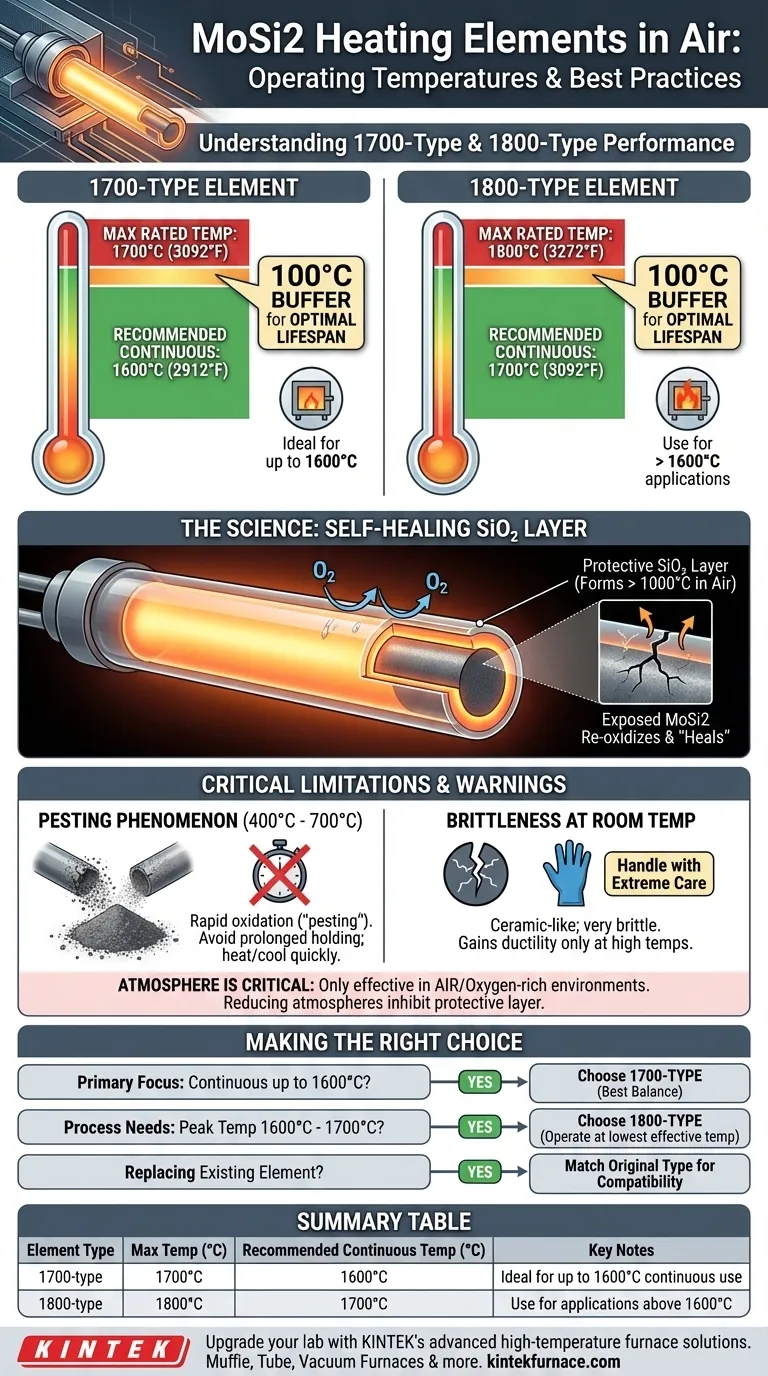

En su punto máximo, un elemento calefactor de disilicuro de molibdeno (MoSi2) tipo 1700 está diseñado para una temperatura máxima de horno de 1700°C (3092°F) en el aire. De manera similar, un elemento tipo 1800 está diseñado para un máximo de 1800°C (3272°F). Sin embargo, para una vida útil óptima y un rendimiento fiable, la temperatura de funcionamiento continuo recomendada es típicamente 100°C más baja que estas clasificaciones máximas.

El número en un elemento de MoSi2 (por ejemplo, "1700") significa su temperatura máxima nominal del horno, no su temperatura de trabajo continua ideal. Para una estabilidad operativa a largo plazo, la práctica estándar es operar estos elementos aproximadamente 100°C por debajo de su clasificación máxima.

La ciencia del funcionamiento a alta temperatura del MoSi2

Para utilizar correctamente estos elementos, es crucial comprender el mecanismo que les permite sobrevivir a un calor tan extremo. Su rendimiento no se trata solo del material en sí, sino de una reacción química que ocurre a altas temperaturas.

La capa protectora autorreparable

La notable durabilidad de los elementos de MoSi2 proviene de su capacidad para formar una capa protectora exterior de sílice pura (SiO2), que es esencialmente vidrio de cuarzo. Cuando se calienta en una atmósfera que contiene oxígeno (como el aire), el silicio del elemento reacciona con el oxígeno.

Esta capa de vidrio delgada y no porosa se forma en la superficie del elemento, evitando una mayor oxidación del material MoSi2 subyacente. Si se desarrolla una grieta o defecto en esta capa, el material expuesto se reoxidará inmediatamente y "curará" la brecha.

El papel de la temperatura en la formación de capas

Esta capa protectora de SiO2 solo se forma eficazmente a altas temperaturas, típicamente por encima de 1000°C. Por debajo de este rango, el material es vulnerable a otras formas de oxidación. Por esta razón, los elementos de MoSi2 están diseñados específicamente para aplicaciones de muy alta temperatura.

Distinción entre temperatura máxima y de trabajo

El punto de confusión más común —y el potencial de falla prematura— es la diferencia entre el "tipo" del elemento y su temperatura de funcionamiento continuo recomendada.

Elementos tipo 1700

Un elemento tipo 1700 puede alcanzar una temperatura máxima de horno de 1700°C. Sin embargo, su temperatura de trabajo continua recomendada es de 1600°C (2912°F). Operar dentro de este rango inferior proporciona un amortiguador crítico que extiende drásticamente la vida útil del elemento.

Elementos tipo 1800

Un elemento tipo 1800 puede alcanzar una temperatura máxima de horno de 1800°C. Su temperatura de trabajo continua recomendada es de 1700°C (3092°F). Estos están reservados para aplicaciones que requieren absolutamente temperaturas superiores a 1600°C.

Por qué la diferencia importa

Hacer funcionar continuamente un elemento a su temperatura máxima absoluta acelera la degradación del material y acorta significativamente su vida útil. La zona de amortiguación de 100°C es una práctica de ingeniería bien establecida que equilibra el alto rendimiento con la fiabilidad operativa y la rentabilidad.

Comprensión de las ventajas y limitaciones

Aunque excepcionales, los elementos de MoSi2 no están exentos de limitaciones operativas específicas. Ignorarlas puede llevar a una falla rápida.

El fenómeno del "pesting"

En el rango de baja temperatura de 400°C a 700°C, el MoSi2 es altamente susceptible a una forma de oxidación acelerada conocida como "pesting". En este rango, el material puede desintegrarse rápidamente en polvo.

Por esta razón, los hornos que utilizan elementos de MoSi2 deben calentarse y enfriarse rápidamente a través de esta zona de temperatura. No son adecuados para aplicaciones que requieren mantener temperaturas dentro de este rango de "pesting" durante períodos prolongados.

Fragilidad a temperatura ambiente

Los elementos de MoSi2 son similares a la cerámica y son muy frágiles a temperatura ambiente. Deben manipularse con sumo cuidado durante la instalación y el mantenimiento para evitar fracturas. Solo adquieren ductilidad a temperaturas muy altas.

La atmósfera es crítica

Las temperaturas de funcionamiento aquí discutidas son válidas solo para operación en aire o una atmósfera rica en oxígeno. El uso de estos elementos en atmósferas reductoras u otras atmósferas controladas alterará drásticamente su rendimiento y capacidades de temperatura máxima, ya que inhibe la formación de la capa protectora de sílice.

Tomar la decisión correcta para su aplicación

Seleccionar el tipo de elemento correcto es un equilibrio entre sus requisitos de temperatura y su objetivo de longevidad operativa.

- Si su enfoque principal es la operación continua hasta 1600°C: Elija el elemento tipo 1700 para el mejor equilibrio entre alto rendimiento y fiabilidad a largo plazo.

- Si su proceso requiere temperaturas máximas entre 1600°C y 1700°C: El elemento tipo 1800 es la elección correcta, pero planee operarlo a la temperatura más baja que satisfaga las necesidades de su proceso.

- Si está reemplazando elementos en un horno existente: Utilice siempre el mismo tipo especificado originalmente para el horno para garantizar la compatibilidad con el controlador de potencia y otros componentes del sistema.

Elegir el elemento correcto y operarlo dentro de su rango de trabajo recomendado es la clave para lograr tanto un alto calor como una larga vida útil.

Tabla resumen:

| Tipo de elemento | Temperatura máxima (°C) | Temperatura continua recomendada (°C) | Notas clave |

|---|---|---|---|

| Tipo 1700 | 1700°C | 1600°C | Ideal para uso continuo hasta 1600°C |

| Tipo 1800 | 1800°C | 1700°C | Usar para aplicaciones superiores a 1600°C |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios productos fiables como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alta temperatura.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido