En esencia, los hornos rotatorios son los caballos de batalla del procesamiento de materiales a altas temperaturas. Sus principales aplicaciones industriales se encuentran en la metalurgia para crear metales y aleaciones, el procesamiento químico para inducir reacciones térmicas como la calcinación, y la fabricación de materiales avanzados para producir desde cemento y cerámica hasta componentes de baterías.

La inmensa versatilidad de un horno rotatorio se deriva de su diseño fundamental: un tubo que gira lentamente que garantiza un calentamiento excepcionalmente uniforme. Este principio central lo convierte en la opción definitiva para cualquier proceso que exija un control térmico preciso sobre polvos, gránulos u otros sólidos a granel.

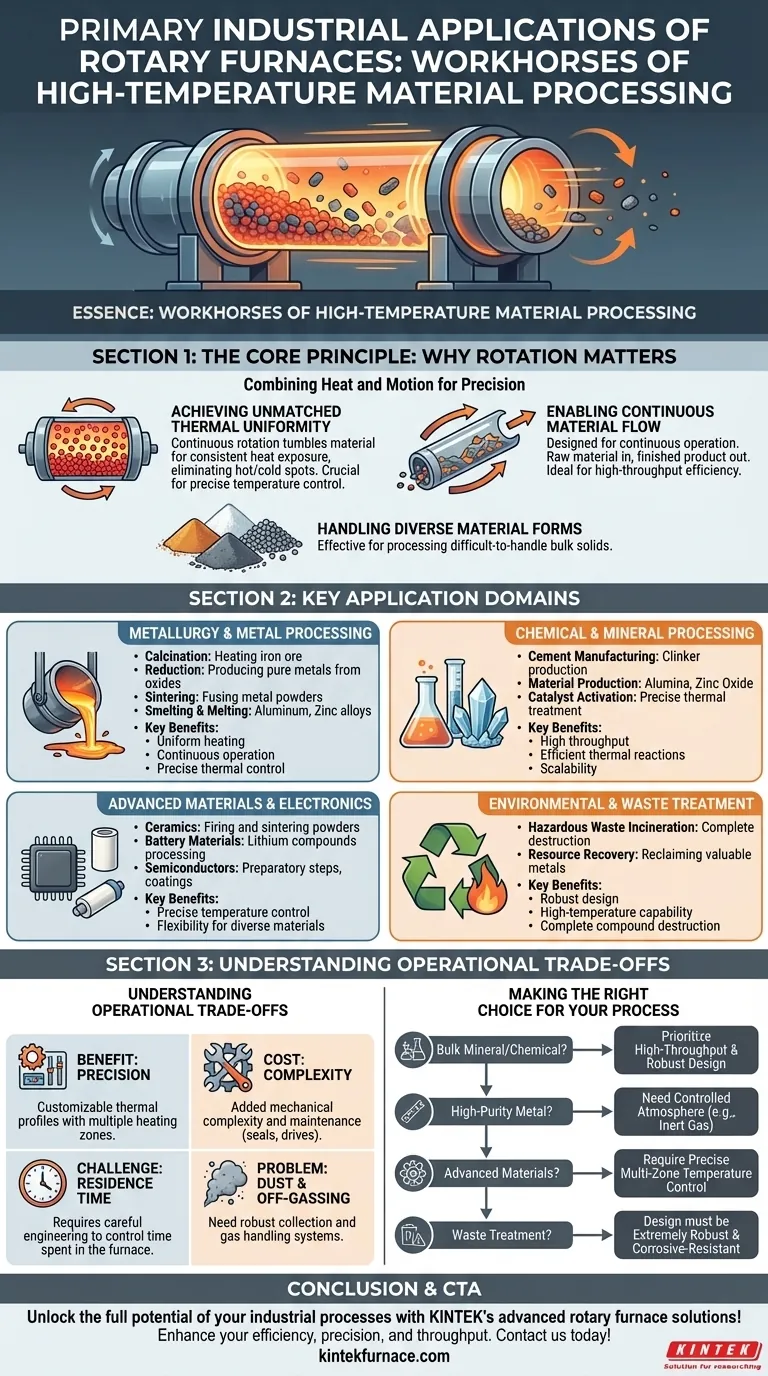

El Principio Central: Por Qué la Rotación es Importante

La eficacia de un horno rotatorio no se trata solo del calor; se trata de la combinación de calor y movimiento. Este enfoque dinámico resuelve problemas inherentes a los hornos estáticos basados en lotes.

Lograr una Uniformidad Térmica Inigualable

La rotación continua revuelve suavemente el material dentro del horno. Esta acción asegura que cada partícula esté expuesta de manera constante y uniforme a la fuente de calor, eliminando puntos calientes y puntos fríos.

Esta uniformidad es crítica para procesos donde el control preciso de la temperatura dicta las propiedades finales del material, evitando resultados insuficientemente procesados o excesivamente procesados.

Permitir el Flujo Continuo de Material

A diferencia de los hornos estáticos que operan en lotes discretos, los hornos rotatorios están diseñados para operación continua. La materia prima se introduce por un extremo del tubo inclinado y viaja lentamente hacia el otro extremo mientras gira, emergiendo como producto terminado.

Este diseño es ideal para entornos industriales de alto rendimiento que requieren un flujo de salida constante y predecible, maximizando la eficiencia de producción.

Manejo de Diversas Formas de Materiales

La acción de volteo es excepcionalmente efectiva para procesar una amplia gama de materiales que son difíciles de manejar en otros tipos de hornos. Esto incluye polvos finos, gránulos, pelets y otros sólidos a granel.

Dominios de Aplicación Clave Explicados

La combinación de calentamiento uniforme y flujo continuo hace que el horno rotatorio sea indispensable en varias industrias importantes. El proceso específico realizado dentro del horno define su aplicación.

Metalurgia y Procesamiento de Metales

En metalurgia, estos hornos son cruciales para transformar minerales y polvos en metales refinados. Los procesos clave incluyen:

- Calcinación: Calentamiento de mineral de hierro para prepararlo para la peletización y fundición.

- Reducción: Eliminación de oxígeno de los óxidos metálicos para producir metales puros.

- Sinterización: Fusión de polvos metálicos para crear piezas sólidas y densas.

- Fundición y Fusión: Se utiliza para metales de menor temperatura como el aluminio y las aleaciones de zinc.

Procesamiento Químico y de Minerales

La industria química depende de los hornos rotatorios, a menudo denominados «hornos rotatorios» (kilns) en este contexto, para reacciones térmicas a gran escala.

- Fabricación de Cemento: La producción de clínker de cemento es una de las aplicaciones más comunes a nivel mundial.

- Producción de Materiales: Se utiliza para fabricar alúmina, vermiculita y óxido de zinc.

- Activación de Catalizadores: Calentamiento preciso de materiales para activar sus propiedades catalíticas.

Materiales Avanzados y Electrónica

Para materiales de alto rendimiento, el control preciso que ofrece un horno rotatorio es primordial.

- Cerámica: Cocción y sinterización de polvos cerámicos para crear componentes densos y uniformes.

- Materiales para Baterías: Tostado y procesamiento de polvos como compuestos de litio para su uso en baterías modernas.

- Semiconductores: Utilizado en pasos preparatorios para la creación de materiales semiconductores y recubrimientos especializados.

Tratamiento Ambiental y de Residuos

La naturaleza robusta y las altas temperaturas alcanzables en los hornos rotatorios los hacen ideales para el procesamiento de residuos.

- Incineración de Residuos Peligrosos: Las altas temperaturas y el tiempo de residencia prolongado aseguran la destrucción completa de compuestos orgánicos peligrosos.

- Recuperación de Recursos: Calentamiento de subproductos industriales o residuos para recuperar metales valiosos u otras sustancias.

Comprensión de las Compensaciones Operacionales

Aunque increíblemente versátiles, los hornos rotatorios conllevan consideraciones de diseño y limitaciones específicas que deben entenderse.

El Beneficio de la Precisión frente al Costo de la Complejidad

La capacidad de tener múltiples zonas de calentamiento controladas de forma independiente permite perfiles térmicos altamente personalizados. Sin embargo, los sellos giratorios, el mecanismo de accionamiento y las estructuras de soporte añaden una capa de complejidad mecánica y mantenimiento en comparación con un horno estático simple.

El Desafío del Tiempo de Residencia

Aunque el rendimiento es alto, el control de la cantidad exacta de tiempo que un material pasa en el horno (tiempo de residencia) depende de la velocidad de rotación del tubo, el ángulo de inclinación y las características de flujo del material. Lograr una distribución del tiempo de residencia muy estrecha requiere una ingeniería cuidadosa.

El Problema del Polvo y los Gases de Escape

La acción de volteo, aunque beneficiosa para el calentamiento, puede generar una cantidad significativa de polvo con polvos finos. Esto exige sistemas robustos de recolección de polvo y manejo de gases para gestionar las emisiones y prevenir la pérdida de producto.

Tomar la Decisión Correcta para Su Proceso

La aplicación ideal para un horno rotatorio depende totalmente de su material, el rendimiento deseado y la transformación térmica específica requerida.

- Si su enfoque principal es el procesamiento de minerales o productos químicos a granel: Priorice un diseño de alto rendimiento y eficiencia energética adaptado para operación continua y manejo robusto de materiales.

- Si su enfoque principal es la producción de metales o aleaciones de alta pureza: Necesita un horno capaz de mantener una atmósfera controlada (por ejemplo, gas inerte o reductor) para prevenir una oxidación no deseada.

- Si su enfoque principal es el desarrollo de materiales avanzados: Requiere un control de temperatura preciso y multizona y la flexibilidad para ajustar la velocidad de rotación y el tiempo de residencia.

- Si su enfoque principal es el tratamiento de residuos o la recuperación de recursos: El diseño debe ser extremadamente robusto, construido con materiales que soporten compuestos corrosivos y temperaturas muy altas.

En última instancia, la fortaleza del horno rotatorio radica en su capacidad única para transformar materiales a granel a través de un movimiento controlado, uniforme y continuo.

Tabla Resumen:

| Dominio de Aplicación | Procesos Clave | Beneficios Clave |

|---|---|---|

| Metalurgia y Procesamiento de Metales | Calcinación, Reducción, Sinterización, Fundición | Calentamiento uniforme, Operación continua, Control térmico preciso |

| Procesamiento Químico y de Minerales | Fabricación de cemento, Activación de catalizadores, Producción de materiales | Alto rendimiento, Reacciones térmicas eficientes, Escalabilidad |

| Materiales Avanzados y Electrónica | Cocción de cerámica, Procesamiento de materiales para baterías, Preparación de semiconductores | Control de temperatura preciso, Flexibilidad para materiales diversos |

| Tratamiento Ambiental y de Residuos | Incineración de residuos peligrosos, Recuperación de recursos | Diseño robusto, Capacidad de alta temperatura, Destrucción completa de compuestos |

¡Desbloquee todo el potencial de sus procesos industriales con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados para metalurgia, procesamiento químico, materiales avanzados y tratamiento de residuos. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Muffle, de Tubo, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia, precisión y rendimiento.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia