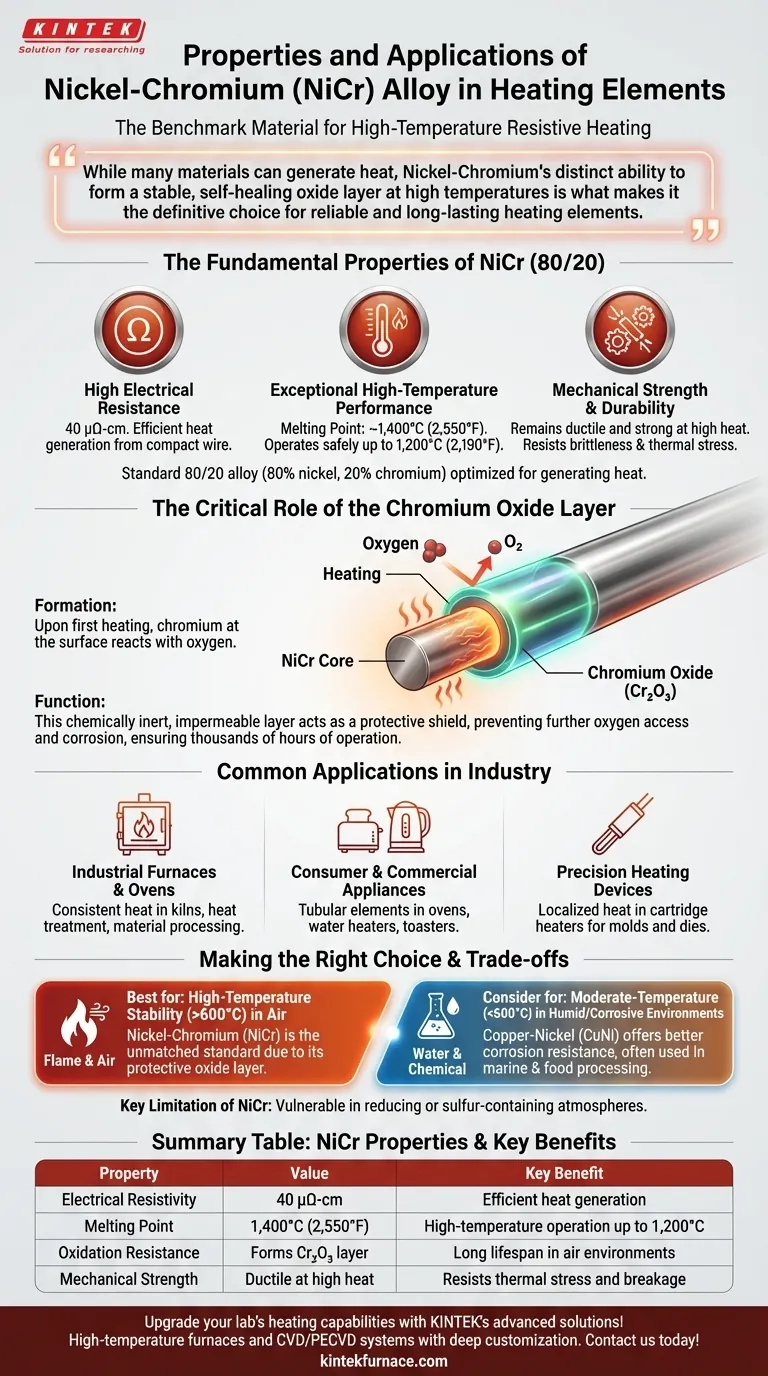

En el mundo de la calefacción por resistencia, la aleación de Níquel-Cromo (NiCr) es el material de referencia para aplicaciones de alta temperatura. Su prominencia se debe a una combinación única de alta resistencia eléctrica, durabilidad mecánica a calor extremo y, lo que es más importante, una resistencia excepcional a la oxidación. Esto la convierte en la opción preferida para elementos calefactores fiables en todo, desde hornos industriales hasta electrodomésticos.

Si bien muchos materiales pueden generar calor cuando pasa electricidad a través de ellos, la capacidad distintiva del Níquel-Cromo de formar una capa de óxido estable y autosellante a altas temperaturas es lo que lo convierte en la opción definitiva para elementos calefactores fiables y duraderos.

Propiedades fundamentales de NiCr (80/20)

Para entender por qué NiCr es tan dominante, primero debemos examinar sus características principales. La aleación estándar 80/20 (80% níquel, 20% cromo) ofrece un equilibrio preciso de propiedades optimizadas para generar calor.

Alta Resistencia Eléctrica

Un elemento calefactor funciona convirtiendo la energía eléctrica en calor a través de la resistencia (calentamiento Joule). NiCr posee una resistividad eléctrica relativamente alta de 40 μΩ-cm.

Esta alta resistencia permite generar una cantidad significativa de calor a partir de un alambre físicamente compacto y duradero, lo que lo hace ideal para diseñar sistemas de calefacción eficientes.

Rendimiento Excepcional a Altas Temperaturas

La aleación NiCr tiene un punto de fusión muy alto de aproximadamente 1,400°C (2,550°F).

Esto le permite operar de forma segura y continua a temperaturas de hasta 1,200°C (2,190°F) sin degradarse, un rango en el que muchos otros metales fallarían.

Resistencia Mecánica y Durabilidad

Incluso cuando está al rojo vivo, el alambre de NiCr permanece dúctil y fuerte. Resiste volverse quebradizo después de ciclos repetidos de calentamiento y enfriamiento.

Esta estabilidad mecánica es fundamental para la longevidad, ya que evita que el elemento se pandee, se estire o se rompa bajo tensión térmica.

El Papel Crítico de la Capa de Óxido de Cromo

La propiedad más importante de NiCr no es su resistencia o punto de fusión, sino su comportamiento cuando se expone al aire a altas temperaturas. Esta es la clave de su larga vida útil operativa.

Cómo se Forma la Capa Protectora

Cuando un elemento de NiCr se calienta por primera vez, el cromo en la superficie reacciona instantáneamente con el oxígeno de la atmósfera.

Esta reacción forma una capa exterior delgada, duradera y altamente adherente de óxido de cromo (Cr₂O₃).

Por qué esta Capa es Esencial para la Longevidad

La capa de óxido de cromo es un aislante eléctrico, pero más importante aún, es químicamente inerte e impermeable al oxígeno.

Efectivamente, crea un escudo protector que evita que el oxígeno llegue al níquel-cromo subyacente. Este proceso de "pasivación" detiene una mayor oxidación y corrosión, permitiendo que el elemento funcione durante miles de horas sin quemarse.

Aplicaciones Comunes en la Industria

La fiabilidad y el rendimiento de NiCr lo han convertido en un elemento básico en una amplia gama de aplicaciones de calefacción.

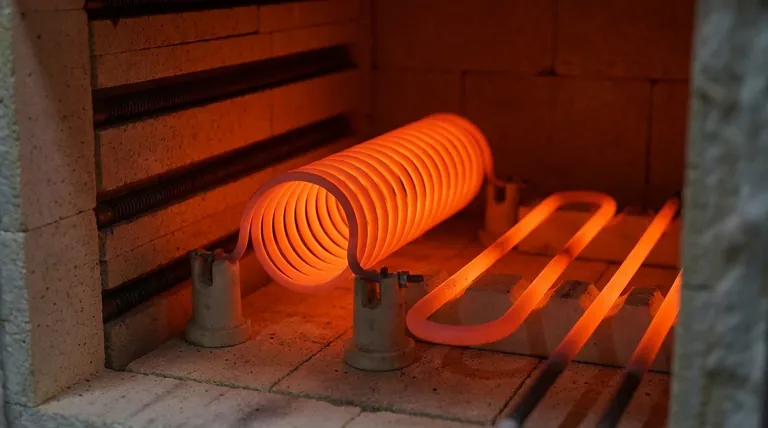

Hornos y Estufas Industriales

En hornos industriales a gran escala utilizados para tratamiento térmico, hornos de cocción y procesamiento de materiales, los elementos de NiCr proporcionan calor constante y fiable en entornos exigentes.

Electrodomésticos Comerciales y de Consumo

Encontrará NiCr en elementos calefactores tubulares dentro de hornos eléctricos, calentadores de agua y tostadoras. Su estabilidad garantiza un rendimiento seguro y predecible durante la vida útil del aparato.

Dispositivos de Calefacción de Precisión

Para aplicaciones que requieren calor localizado y controlado, como los calentadores de cartucho utilizados en moldes y matrices, NiCr ofrece la precisión y durabilidad necesarias.

Comprender las Compensaciones

Aunque NiCr es una excelente aleación de calefacción de uso general, ningún material es perfecto para cada situación. Comprender sus limitaciones es clave para tomar una decisión informada.

Cuándo NiCr es la Mejor Opción

NiCr sobresale en aplicaciones que requieren calefacción estable y a largo plazo en aire a temperaturas superiores a 500°C. Su capa de óxido protectora proporciona un rendimiento inigualable en estas condiciones.

Cuándo Otras Aleaciones son Mejores: El Caso del Cobre-Níquel (CuNi)

Para aplicaciones de temperatura moderada (típicamente por debajo de 600°C) en entornos húmedos o corrosivos, una aleación de Cobre-Níquel (CuNi) puede ser superior.

Aunque CuNi tiene un punto de fusión más bajo, ofrece una mejor resistencia a la corrosión en entornos húmedos donde la capa de óxido de NiCr podría ser menos efectiva. A menudo se encuentra en equipos marinos y de procesamiento de alimentos.

Limitaciones Clave

La principal debilidad de NiCr es su rendimiento en ciertas atmósferas. Las atmósferas reductoras o aquellas que contienen azufre pueden atacar la capa de óxido protectora, lo que provoca un fallo prematuro.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la aleación correcta requiere alinear las propiedades del material con el entorno operativo y los objetivos de rendimiento.

- Si su enfoque principal es la estabilidad a alta temperatura (>600°C) en aire: El Níquel-Cromo es el estándar inigualable debido a su capa de óxido protectora.

- Si su enfoque principal es la calefacción a temperatura moderada en entornos corrosivos o húmedos: Una aleación de Cobre-Níquel probablemente ofrecerá una mejor longevidad y rendimiento.

- Si su enfoque principal es el calor extremo (>1200°C) o atmósferas químicas específicas: Es posible que deba explorar materiales más especializados como el disiliciuro de molibdeno o el carburo de silicio.

Al comprender las propiedades fundamentales que hacen funcionar estas aleaciones, puede seleccionar un material que garantice tanto la eficiencia operativa como la fiabilidad a largo plazo para su desafío de calefacción específico.

Tabla Resumen:

| Propiedad | Valor | Beneficio Clave |

|---|---|---|

| Resistividad Eléctrica | 40 μΩ-cm | Generación de calor eficiente en diseños compactos |

| Punto de Fusión | 1,400°C (2,550°F) | Operación a alta temperatura hasta 1,200°C |

| Resistencia a la Oxidación | Forma capa de Cr₂O₃ | Larga vida útil en ambientes con aire |

| Resistencia Mecánica | Dúctil y fuerte a calor elevado | Resiste el estrés térmico y la rotura |

¡Mejore las capacidades de calefacción de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo nuestros elementos calefactores basados en NiCr pueden optimizar sus procesos!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas