En esencia, las principales preocupaciones de seguridad asociadas con la Deposición Química de Vapor (CVD) se derivan directamente de los materiales que utiliza. El proceso se basa en productos químicos precursores que a menudo son altamente inflamables, tóxicos y corrosivos, lo que crea riesgos significativos para el personal, el equipo y el medio ambiente que exigen un control estricto.

El desafío fundamental de la seguridad en CVD no es solo manejar productos químicos peligrosos, sino gestionar un sistema complejo donde interactúan el alto vacío, las altas temperaturas y los gases reactivos. La verdadera seguridad proviene de un enfoque integrado, tratando todo el proceso, desde la fuente de gas hasta el escape, como un único entorno peligroso.

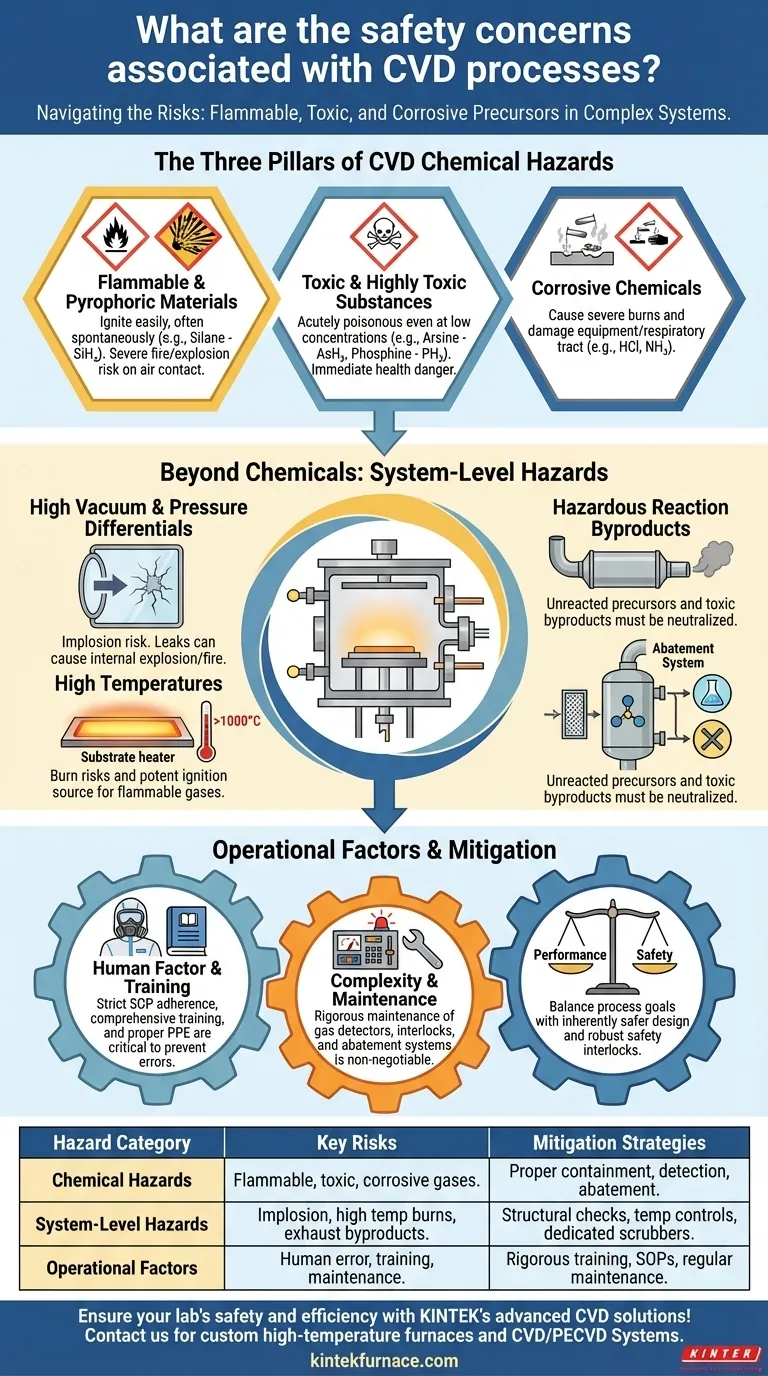

Los Tres Pilares de los Peligros Químicos en CVD

Los peligros más inmediatos en cualquier proceso de CVD son los gases precursores y sus subproductos. Estos se pueden clasificar ampliamente en tres tipos distintos de peligros.

Materiales Inflamables y Pirofóricos

Muchos precursores de CVD son inflamables, lo que significa que pueden encenderse en presencia de una fuente de ignición y un oxidante como el aire.

Una subclase más extrema y común son los gases pirofóricos, como el silano ($\text{SiH}_4$). Estos materiales se inflaman espontáneamente al entrar en contacto con el aire, creando un grave riesgo de incendio y explosión si se produce una fuga.

Sustancias Tóxicas y Altamente Tóxicas

Los precursores y los subproductos de la reacción en CVD pueden ser agudamente tóxicos, lo que representa un peligro inmediato para la vida y la salud tras la exposición.

Gases como la arsina ($\text{AsH}_3$) y la fosfina ($\text{PH}_3$), utilizados en la industria de semiconductores para dopar películas, son extremadamente venenosos incluso a concentraciones muy bajas. Por lo tanto, la contención adecuada y la gestión de los gases de escape son fundamentales.

Productos Químicos Corrosivos

Las sustancias corrosivas, como el cloruro de hidrógeno ($\text{HCl}$) o el amoníaco ($\text{NH}_3$), se utilizan frecuentemente como precursores o para la limpieza in situ de la cámara.

Estos productos químicos pueden causar quemaduras graves al contacto con la piel y son muy dañinos para el tracto respiratorio si se inhalan. También atacan materiales incompatibles, lo que puede comprometer la integridad de las líneas de gas y el equipo con el tiempo, provocando fugas.

Más allá de los Productos Químicos: Peligros a Nivel de Sistema

Una visión completa de la seguridad en CVD se extiende más allá de las propiedades químicas hasta las condiciones operativas del propio equipo. El entorno del proceso crea su propio conjunto distinto de riesgos.

Alto Vacío y Diferenciales de Presión

Los sistemas de CVD operan bajo alto vacío, creando una gran diferencia de presión entre el interior de la cámara y la atmósfera exterior. Un fallo estructural podría provocar una peligrosa implosión.

Más críticamente, una pequeña fuga permite que la atmósfera entre en la cámara. Si hay gases pirofóricos o inflamables presentes, esto puede provocar una explosión o un incendio dentro de la cámara de proceso.

Altas Temperaturas

El proceso de deposición suele ser térmicamente impulsado, y requiere temperaturas del sustrato de varios cientos o incluso más de mil grados Celsius.

Esto introduce riesgos obvios de quemaduras y sirve como una potente fuente de ignición, lo que agrava el peligro que representan los gases inflamables en caso de una ruptura del sistema.

Subproductos de Reacción Peligrosos

No todo el material precursor se consume en la reacción. El flujo de escape contiene una mezcla de precursores no reaccionados y nuevos subproductos químicos, a menudo peligrosos.

Este efluente debe canalizarse a un sistema de abatimiento (o depurador) dedicado que neutralice los materiales peligrosos antes de que se ventilen de forma segura a la atmósfera. El fallo del sistema de abatimiento es un grave incidente de seguridad y medioambiental.

Comprensión de las Compensaciones y las Trampas

Una gestión eficaz de la seguridad requiere reconocer los conflictos inherentes entre los objetivos del proceso y la seguridad absoluta. Los fallos más comunes se producen cuando no se respetan estas compensaciones.

La Necesidad de Precursores Reactivos

A menudo, los precursores más reactivos químicamente y, por tanto, más peligrosos, producen las películas de mayor calidad a la velocidad deseada. Existe una compensación directa entre el uso de un precursor más estable y seguro y el logro de resultados óptimos del proceso.

La Complejidad de los Sistemas de Seguridad

Los sistemas de detección de gases, los enclavamientos de hardware y los sistemas de abatimiento de gases de escape añaden costes y complejidad considerables. Considerarlos opcionales o no realizar un mantenimiento riguroso y regular es un error crítico que anula su función protectora.

El Factor Humano: Formación y Complacencia

Incluso el sistema de seguridad más avanzado puede ser anulado por el error humano. La formación inadecuada sobre los procedimientos operativos estándar, los protocolos de emergencia y el uso correcto del Equipo de Protección Personal (EPP) sigue siendo una causa principal de incidentes. La complacencia en un proceso familiar es una amenaza constante.

Tomar la Decisión Correcta para su Objetivo

Su estrategia de seguridad debe adaptarse a su función y responsabilidades específicas dentro del entorno CVD.

- Si su enfoque principal es el diseño de procesos: Priorice el diseño intrínsecamente más seguro seleccionando los precursores menos peligrosos que cumplan con los requisitos de su película y asegurándose de que todos los enclavamientos de seguridad sean robustos.

- Si su enfoque principal es la gestión de instalaciones: Implemente un calendario de mantenimiento preventivo riguroso para todos los sistemas de abatimiento, detectores de gas y equipos de seguridad vital.

- Si su enfoque principal es la seguridad del operador: Exija una adhesión estricta a los procedimientos operativos estándar y exija una formación exhaustiva y recurrente tanto en el funcionamiento normal como en la respuesta a emergencias.

Al tratar la seguridad como un componente integral e innegociable de todo el proceso CVD, puede mitigar eficazmente estos riesgos inherentes y operar con confianza.

Tabla Resumen:

| Categoría de Peligro | Riesgos Clave | Estrategias de Mitigación |

|---|---|---|

| Peligros Químicos | Gases inflamables/pirofóricos (p. ej., silano), sustancias tóxicas (p. ej., arsina), productos químicos corrosivos (p. ej., $\text{HCl}$) | Utilizar sistemas adecuados de contención, detección de gases y abatimiento de gases de escape |

| Peligros a Nivel de Sistema | Riesgos de implosión por alto vacío, altas temperaturas que provocan quemaduras/ignición, subproductos peligrosos en el escape | Implementar controles de integridad estructural, controles de temperatura y depuradores dedicados |

| Factores Operacionales | Error humano, formación inadecuada, complacencia y complejidad del sistema | Exigir formación rigurosa, adhesión a los POS y calendarios de mantenimiento regulares |

¡Asegure la seguridad y eficiencia de su laboratorio con las soluciones CVD avanzadas de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a diversos laboratorios. Nuestras capacidades de personalización profunda satisfacen con precisión sus necesidades experimentales únicas, ayudándole a mitigar los riesgos derivados de productos químicos inflamables, tóxicos y corrosivos al tiempo que optimiza el rendimiento. No comprometa la seguridad: contáctenos hoy para discutir cómo nuestra experiencia puede proteger a su equipo y mejorar sus procesos.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación