En esencia, la Fusión por Inducción al Vacío (VIM) se trata de lograr el control definitivo sobre el proceso metalúrgico. Al realizar la fusión, refinación y aleación dentro de un vacío estrictamente controlado, VIM ofrece una pureza de material excepcional, una composición química precisa y propiedades mecánicas superiores que son inalcanzables con las técnicas convencionales de fusión en aire.

La ventaja fundamental de VIM no es solo fundir el metal, sino refinarlo. Al eliminar la atmósfera reactiva, el proceso suprime la principal fuente de contaminación —el aire—, lo que da como resultado aleaciones de alto rendimiento más limpias, resistentes y fiables.

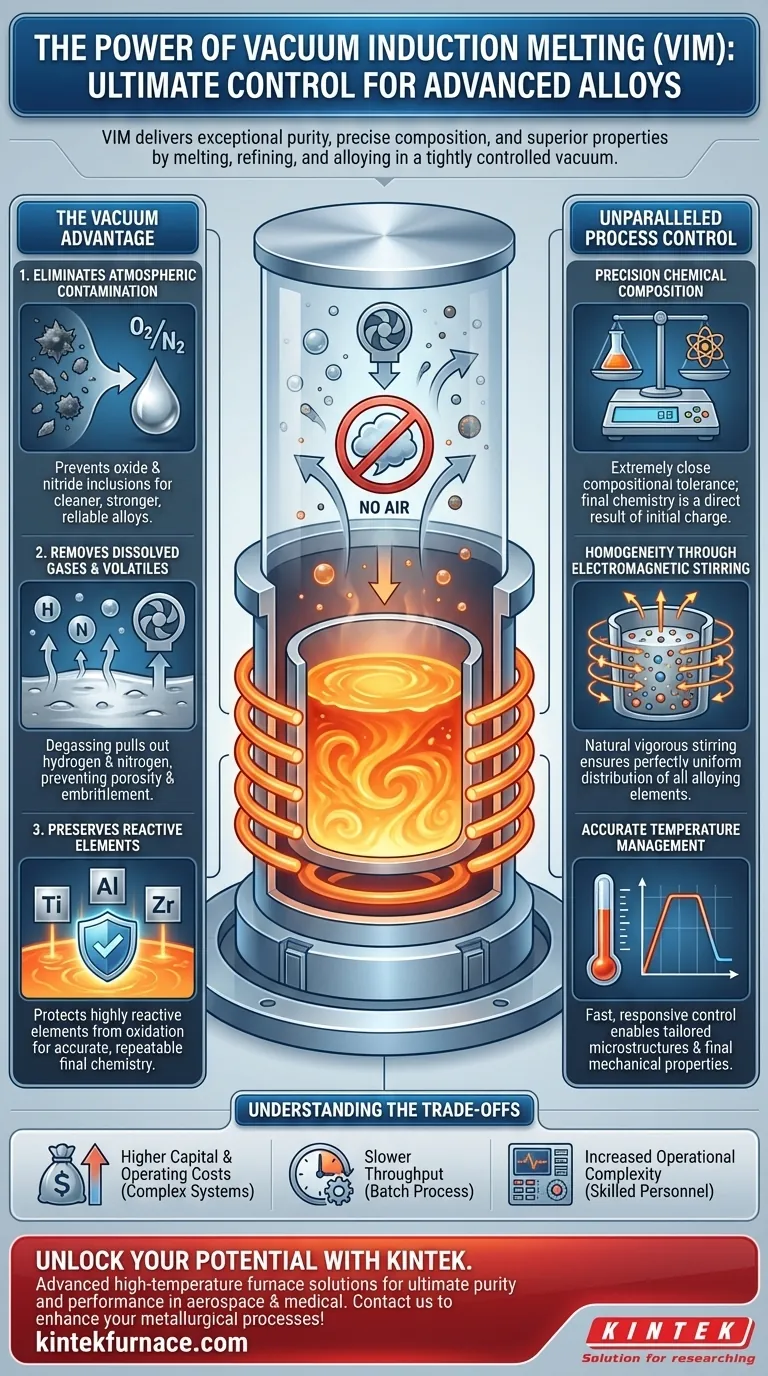

La base de VIM: Por qué el vacío lo es todo

El "vacío" en VIM es el ingrediente activo que permite sus beneficios más críticos. Al eliminar el aire y reducir la presión general, todo el entorno se transforma para favorecer la pureza del material.

Eliminación de la Contaminación Atmosférica

En la fusión convencional, el metal fundido reacciona agresivamente con el oxígeno y el nitrógeno presentes en el aire. Esta reacción forma inclusiones no metálicas como óxidos y nitruros.

Estas inclusiones actúan como puntos de tensión microscópicos dentro del material final, degradando significativamente su vida a la fatiga, ductilidad y rendimiento general. VIM elimina físicamente la atmósfera, evitando que estas reacciones dañinas ocurran alguna vez.

Eliminación de Gases Disueltos y Volátiles

El entorno de baja presión de un vacío extrae activamente los gases disueltos, como el hidrógeno y el nitrógeno, del metal fundido. Esta acción de desgasificación es crucial para prevenir defectos como porosidad y fragilización por hidrógeno.

Además, el vacío ayuda a eliminar elementos contaminantes no deseados de baja presión de vapor, refinando aún más la aleación a un estado ultrapuro.

Preservación de Elementos de Aleación Reactivos

Muchas aleaciones avanzadas dependen de elementos altamente reactivos como el titanio, el aluminio y el circonio para lograr sus propiedades deseadas.

En una fusión en aire, estos elementos costosos se perderían rápidamente por oxidación. VIM los protege, asegurando que permanezcan en la masa fundida para cumplir su función. Esto da como resultado una química de aleación final extremadamente precisa y repetible, lote tras lote.

El poder del control de proceso inigualable

Más allá del vacío en sí, el proceso VIM ofrece múltiples capas de control que son esenciales para producir materiales con especificaciones exactas.

Precisión sobre la Composición Química

VIM permite la creación de aleaciones con tolerancias de composición extremadamente ajustadas. Dado que no hay contaminación por la atmósfera ni por los electrodos (como se observa en la fusión por arco), la química final es un resultado directo de los materiales de carga iniciales.

Este nivel de precisión no es negociable para aplicaciones en aeroespacial, médica y electrónica, donde incluso desviaciones menores pueden provocar fallos.

Homogeneidad a través de la Agitación Electromagnética

El proceso de calentamiento por inducción crea un campo electromagnético natural que agita vigorosamente el baño fundido. Esta acción de agitación inherente asegura que todos los elementos de aleación se distribuyan perfectamente uniformes.

El resultado es una masa fundida completamente homogénea, libre de segregación química, lo que garantiza propiedades de material consistentes en todo el componente final.

Control de Temperatura Preciso

El calentamiento por inducción es increíblemente rápido, eficiente y receptivo. La temperatura se puede controlar con extrema precisión, lo que permite a los metalúrgicos ejecutar perfiles térmicos específicos.

Este control, combinado con capacidades de enfriamiento rápido, permite la creación de microestructuras adaptadas, lo que dicta directamente las propiedades mecánicas finales del material.

Comprensión de las Compensaciones

Aunque potente, VIM no es la solución universal para todas las necesidades de fusión. Sus ventajas conllevan consideraciones específicas.

Costos de Capital y Operativos Más Altos

Los hornos VIM son sistemas complejos que requieren una inversión de capital significativa. La necesidad de cámaras de vacío robustas, sistemas de bombeo de alta capacidad y controles sofisticados los hace más caros de adquirir y mantener que los hornos de fusión en aire estándar.

Menor Rendimiento para Materiales a Granel

VIM es inherentemente un proceso por lotes. El tiempo requerido para evacuar la cámara, fundir, refinar y verter un lote hace que su tiempo de ciclo sea más largo que los métodos de fusión continuos o semicontinuos.

Para metales básicos de gran volumen y bajo margen, este menor rendimiento puede hacer que VIM sea económicamente menos viable.

Complejidad Operacional Aumentada

Operar un horno VIM requiere personal altamente cualificado. La gestión de los sistemas de vacío, los controles de proceso y los protocolos de seguridad es más exigente que operar un simple horno de inducción o arco en aire.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar VIM es una decisión impulsada por los requisitos de uso final del material.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Para aplicaciones como álabes de turbina aeroespacial o implantes médicos donde el fallo no es una opción, VIM es el estándar de la industria.

- Si su enfoque principal es crear superaleaciones reactivas complejas: La capacidad de VIM para proteger elementos de aleación sensibles y lograr objetivos químicos precisos es su fortaleza definitoria.

- Si su enfoque principal es la producción de gran volumen de acero o aluminio de calidad estándar: El costo, la complejidad y la naturaleza por lotes de VIM son probablemente prohibitivos; otras tecnologías de fusión son más económicas.

En última instancia, elegir VIM es una inversión en la integridad del material, asegurando que las propiedades del producto final sean definidas por el diseño, no por la contaminación.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Elimina la Contaminación Atmosférica | Previene la formación de óxidos y nitruros para obtener aleaciones más limpias y resistentes. |

| Elimina Gases Disueltos | Reduce la porosidad y la fragilización por hidrógeno mediante la desgasificación. |

| Preserva Elementos Reactivos | Protege elementos como el titanio y el aluminio de la pérdida por oxidación. |

| Asegura la Homogeneidad | Utiliza agitación electromagnética para una distribución uniforme de la aleación. |

| Proporciona Control de Temperatura Preciso | Permite microestructuras adaptadas y propiedades mecánicas. |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y fabricación interna, ofrecemos Hornos de Vacío y Atmósfera, incluidos sistemas especializados para Fusión por Inducción al Vacío, para ofrecer pureza superior, control preciso y rendimiento fiable para industrias como la aeroespacial y la médica. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar sus procesos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas