Operar un horno de inducción en una atmósfera controlada presenta importantes desafíos técnicos centrados en la integridad del sistema, la complejidad operativa y el costo. Las dificultades principales incluyen lograr y mantener sellos de alta integridad, gestionar sistemas de vacío complejos, controlar la atmósfera protectora, diseñar bobinas de inducción especializadas para el entorno y garantizar la seguridad del operador. Estos factores, en conjunto, conllevan mayores costos de equipo y operativos en comparación con los hornos de fundición al aire estándar.

Los obstáculos técnicos de la fusión por inducción en vacío y atmósfera controlada no son cargas arbitrarias. Son la consecuencia directa y necesaria de perseguir la mayor pureza posible del material aislando completamente el metal fundido de la contaminación atmosférica.

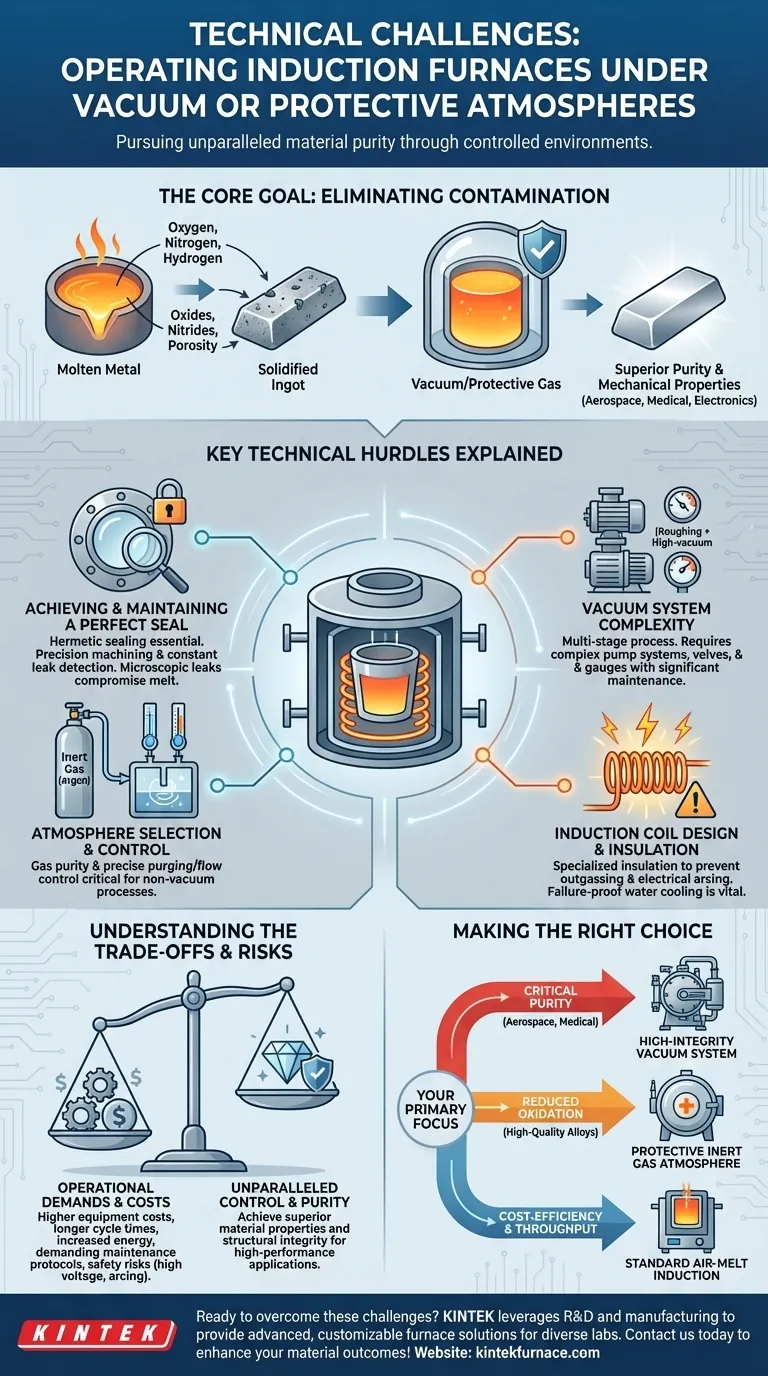

El Objetivo Principal: Eliminar la Contaminación Atmosférica

Antes de diseccionar los desafíos, es crucial entender por qué aceptamos esta complejidad. El propósito es prevenir que el metal fundido reaccione con los gases del aire.

Por qué la Contaminación es Importante

El oxígeno, el nitrógeno y el hidrógeno presentes en la atmósfera reaccionan fácilmente con el metal caliente y fundido. Estas reacciones forman óxidos y nitruros no deseados, que quedan atrapados como inclusiones sólidas en el material final. Los gases disueltos también pueden salir de la solución durante la solidificación, creando porosidad y huecos.

La Promesa de la Pureza

Al eliminar estos gases reactivos, creamos materiales con una limpieza e integridad estructural inigualables. Esto se traduce en propiedades mecánicas superiores, como una mayor resistencia, ductilidad y vida a la fatiga, que son innegociables para aplicaciones de alto rendimiento en la industria aeroespacial, implantes médicos y electrónica.

Desafíos Técnicos Clave Explicados

Cada desafío surge de la necesidad fundamental de crear un entorno perfectamente controlado alrededor del metal fundido.

Lograr y Mantener un Sello Perfecto

La cámara del horno debe estar herméticamente sellada para evitar cualquier fuga de la atmósfera exterior. Esto requiere bridas mecanizadas con precisión, sellos de alta calidad y una construcción robusta de la cámara. Incluso una fuga microscópica puede comprometer una fusión completa al introducir contaminantes. La detección constante de fugas es una tarea operativa crítica.

La Complejidad de los Sistemas de Vacío

Lograr el vacío no es un proceso simple de un solo paso. Requiere un sistema multietapa, que típicamente involucra una bomba de "desbaste" para eliminar la mayor parte del aire y una bomba de "alto vacío" (como una bomba de difusión o turbomolecular) para alcanzar las bajas presiones requeridas. Este sistema de bombas, válvulas y medidores añade una complejidad y un mantenimiento significativos.

Selección y Control de la Atmósfera

Para procesos que no requieren un vacío profundo, se utiliza una atmósfera protectora de gas inerte (como el argón). El desafío aquí es doble: asegurar la pureza del gas mismo y purgar la cámara de todo el aire antes de introducir el gas inerte. El control preciso del flujo y la presión del gas es esencial durante todo el ciclo de fusión.

Diseño y Aislamiento de la Bobina de Inducción

La propia bobina de inducción opera dentro de este entorno controlado. Esto presenta problemas de diseño únicos. Los materiales aislantes no deben "desgasificarse" (liberar vapores atrapados) bajo vacío, ya que esto contaminaría la fusión. Además, el riesgo de arcos eléctricos entre las espiras de la bobina es mucho mayor en un vacío parcial, lo que requiere un diseño de aislamiento específico y un control cuidadoso sobre el voltaje y la presión. El sistema de refrigeración por agua de la bobina es absolutamente crítico y debe ser a prueba de fallos.

Comprendiendo las Ventajas y Desventajas y los Riesgos

La adopción de esta tecnología implica una clara comprensión de sus costos y demandas operativas inherentes.

Mayores Costos de Equipo y Operación

Las cámaras de vacío, los sistemas de bombeo y las fuentes de alimentación sofisticadas son significativamente más caras que sus contrapartes de fundición al aire. Los costos operativos también son más altos debido a los tiempos de ciclo más largos (para el bombeo y la purga) y al mayor consumo de energía.

Complejidad Operacional y Seguridad

Estos no son sistemas de "configurar y olvidar". Exigen operadores altamente capacitados que comprendan el proceso de vacío y puedan responder a los problemas. La seguridad es primordial, con riesgos que incluyen alto voltaje, la posibilidad de potentes arcos eléctricos y la gestión de la integridad de los sistemas de refrigeración por agua que están adyacentes al metal fundido.

Protocolos de Mantenimiento Exigentes

Los resultados consistentes dependen de un mantenimiento riguroso. Como práctica recomendada, esto incluye revisar regularmente el sistema de refrigeración por agua, inspeccionar posibles fugas de vacío, limpiar la cámara del horno para eliminar cualquier residuo y verificar que todos los sensores, como termopares y fuentes de alimentación, funcionen correctamente. Descuidar esta disciplina conduce a fusiones fallidas y riesgos de seguridad.

Tomar la Decisión Correcta para su Aplicación

La decisión de usar un horno de vacío o de atmósfera controlada debe estar impulsada por el objetivo final del material.

- Si su enfoque principal es la máxima pureza del material para aplicaciones críticas: Invertir en un sistema de vacío de alta integridad y una disciplina operativa rigurosa es el único camino para producir materiales para uso aeroespacial o médico.

- Si su enfoque principal es reducir la oxidación general para aleaciones de alta calidad: Un horno más simple, de presión positiva, que utilice un gas inerte protector (como el argón) puede ser una solución más rentable que un vacío profundo.

- Si su enfoque principal es la eficiencia de costos y el alto rendimiento: Para aplicaciones donde un cierto nivel de oxidación es aceptable, un horno de inducción de fundición al aire estándar sigue siendo la opción superior y más económica.

En última instancia, dominar la fusión por inducción en atmósfera controlada es una decisión estratégica para cambiar la simplicidad operativa por un control inigualable sobre las propiedades finales del material.

Tabla Resumen:

| Desafío | Problemas Clave | Impacto en la Operación |

|---|---|---|

| Lograr y Mantener Sellos | Mecanizado de precisión, detección de fugas | Riesgo de contaminación, requiere monitoreo constante |

| Complejidad del Sistema de Vacío | Bombas multietapa, válvulas, medidores | Mayor mantenimiento, tiempos de ciclo más largos |

| Control de la Atmósfera | Pureza del gas, purga, gestión del flujo | Esencial para ambientes inertes, añade pasos operativos |

| Diseño de la Bobina de Inducción | Desgasificación, arcos eléctricos, aislamiento | Necesita materiales especializados, crítico para la seguridad |

| Seguridad Operacional | Alto voltaje, arcos, fallos del sistema de refrigeración | Exige operadores capacitados, protocolos rigurosos |

¿Listo para superar los desafíos técnicos de los hornos de inducción y lograr una pureza de material inigualable? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos —que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea en la industria aeroespacial, implantes médicos o electrónica, nuestra experiencia garantiza un rendimiento y una fiabilidad superiores. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje