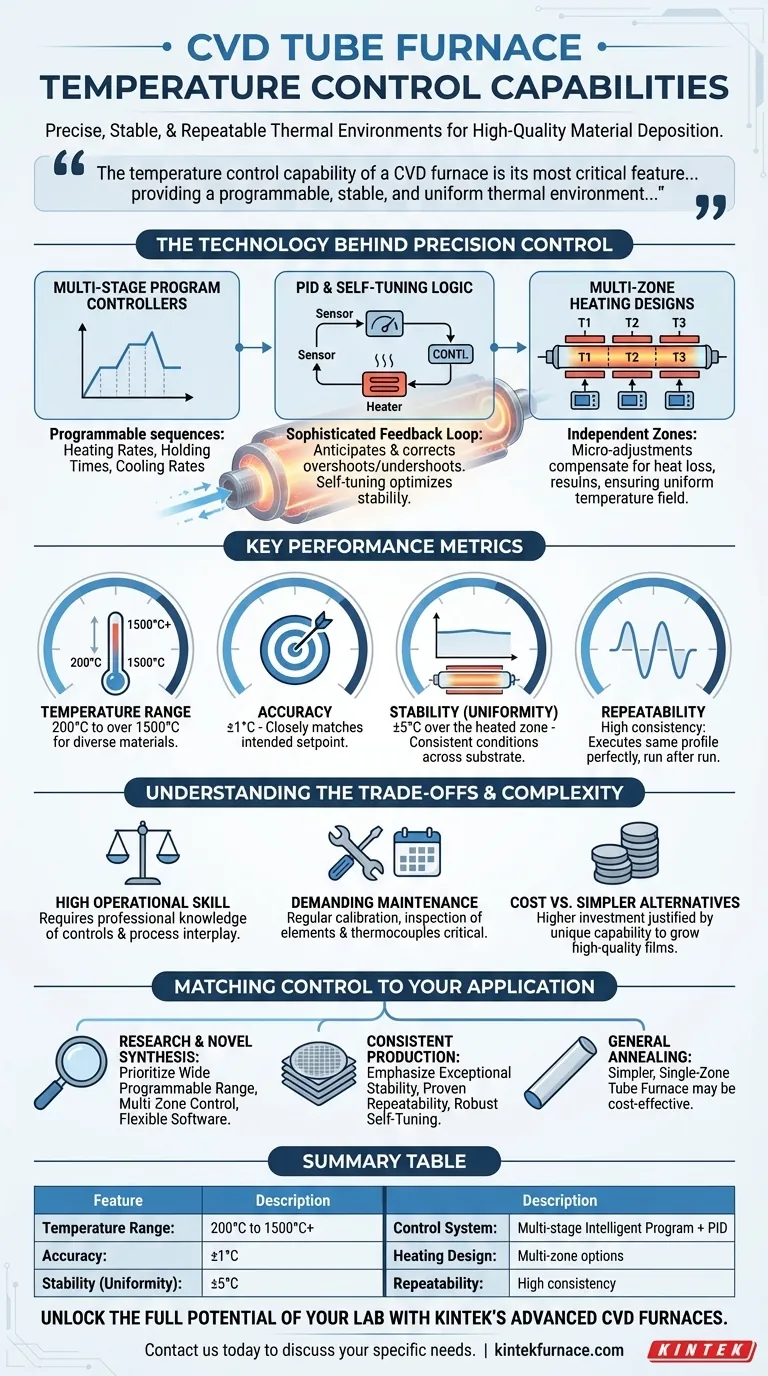

Un horno tubular CVD ofrece funciones avanzadas de control de la temperatura, lo que lo hace indispensable para el procesamiento preciso de materiales como la deposición de películas finas y la síntesis de nanomateriales. Dispone de calentamiento multizona con temperaturas máximas de hasta 1.700 °C, controladores de programa inteligentes para mayor estabilidad y zonas de calentamiento uniformes optimizadas para mayor uniformidad. Aunque su manejo requiere experiencia, su precisión y adaptabilidad se adaptan a diversas aplicaciones industriales y de investigación, desde la fabricación de semiconductores hasta el tratamiento de superficies.

Explicación de los puntos clave:

-

Control de temperatura multizona

- El horno tubular cvd suele incluir varias zonas de calentamiento (por ejemplo, 3 zonas), cada una capaz de alcanzar altas temperaturas (por ejemplo, 1700°C, 1400°C o 1200°C).

- El control independiente de las zonas permite adaptar los perfiles térmicos a procesos como el recocido en gradiente o las reacciones localizadas.

- Por qué es importante : Las configuraciones multizona permiten realizar tratamientos complejos de materiales, como la deposición secuencial o el recocido de reducción de tensiones en flujos de trabajo de semiconductores.

-

Precisión mediante controladores de programa inteligentes

- Utiliza controladores programables multietapa importados para automatizar la rampa de temperatura, el mantenimiento y el enfriamiento.

- Garantiza una estabilidad de ±1 °C para obtener resultados repetibles en procesos sensibles como la limpieza de obleas o el crecimiento de nanotubos de carbono.

- Ejemplo : Un proceso de deposición de 10 horas puede programarse con transiciones de temperatura exactas para evitar defectos en la película.

-

Longitud de calentamiento uniforme

- La "longitud uniforme" se refiere a la sección del horno con una desviación mínima de la temperatura (±5 °C).

- Mejorada mediante tapones aislantes y zonas de calentamiento adicionales para mitigar los efectos de borde.

- Aplicación : Fundamental para el recubrimiento uniforme de grandes sustratos o la síntesis de nanomateriales homogéneos.

-

Mecanismo de transferencia de calor

- Los elementos calefactores (por ejemplo, hilos de resistencia) rodean el tubo del horno, transfiriendo el calor por conducción/convección.

- Permite una respuesta térmica rápida y un uso eficiente de la energía.

- Consideración : Un diseño adecuado del flujo de aire evita los puntos calientes/fríos, especialmente en las reacciones en fase gaseosa.

-

Complejidad operativa frente a flexibilidad

- Requiere operarios cualificados para el mantenimiento (por ejemplo, calibración de termopares) y la optimización del proceso.

- A diferencia de los hornos más sencillos, admite diversas tareas, desde PECVD a baja temperatura (menos de 1.000 °C) hasta la sinterización de cerámica a alta temperatura.

- Contrapartida : Las mayores exigencias técnicas justifican su papel en I+D y en la producción de alto valor.

-

Ventajas comparativas

- Supera al CVD tradicional en precisión; rivaliza con el PECVD en calidad de película, pero funciona a temperaturas más elevadas.

- Diferenciador clave : Equilibra la capacidad de alta temperatura (1700°C) con el control programable para una reproducibilidad de grado de investigación.

Conclusión : A la hora de seleccionar un horno CVD, sopese la flexibilidad de las zonas frente a las exigencias térmicas de su proceso: ¿podría ser suficiente un sistema de 2 zonas o necesita la granularidad de 3 zonas?

Tabla resumen:

| Características | Descripción | Ventaja |

|---|---|---|

| Control multizona | Zonas de calentamiento independientes (hasta 1.700 °C) para perfiles térmicos a medida. | Permite procesos complejos como el recocido por gradiente y la deposición secuencial. |

| Controladores programables | Automatización multietapa con estabilidad de ±1°C para resultados repetibles. | Garantiza la precisión en aplicaciones sensibles como la limpieza de obleas. |

| Longitud de calentamiento uniforme | Desviación mínima de la temperatura (±5°C) para un recubrimiento o síntesis uniformes. | Crítico para nanomateriales homogéneos y sustratos grandes. |

| Mecanismo de transferencia de calor | Conducción/convección eficiente mediante elementos calefactores de resistencia. | Rápida respuesta térmica y eficiencia energética. |

| Flexibilidad operativa | Admite diversas tareas (de PECVD a sinterización cerámica), pero requiere conocimientos especializados. | Ideal para I+D y producción de alto valor. |

Mejore la capacidad de calentamiento de precisión de su laboratorio con los avanzados hornos tubulares CVD de KINTEK. Aprovechando la excepcional I+D y la fabricación propia, ofrecemos soluciones a medida para la fabricación de semiconductores, la síntesis de nanomateriales y mucho más. Nuestros hornos cuentan con control multizona, automatización programable y calentamiento uniforme para satisfacer sus necesidades experimentales exactas. Póngase en contacto con nosotros para hablar de cómo podemos optimizar sus procesos de alta temperatura.

Productos que podría estar buscando

Pasamuros de vacío de alta precisión para sistemas CVD

Elementos calefactores de carburo de silicio para un rendimiento duradero a altas temperaturas

Ventanas de observación compatibles con el vacío para la supervisión de procesos

Válvulas de vacío fiables para control de gas CVD

Elementos calefactores de disiliciuro de molibdeno para temperaturas extremas

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más