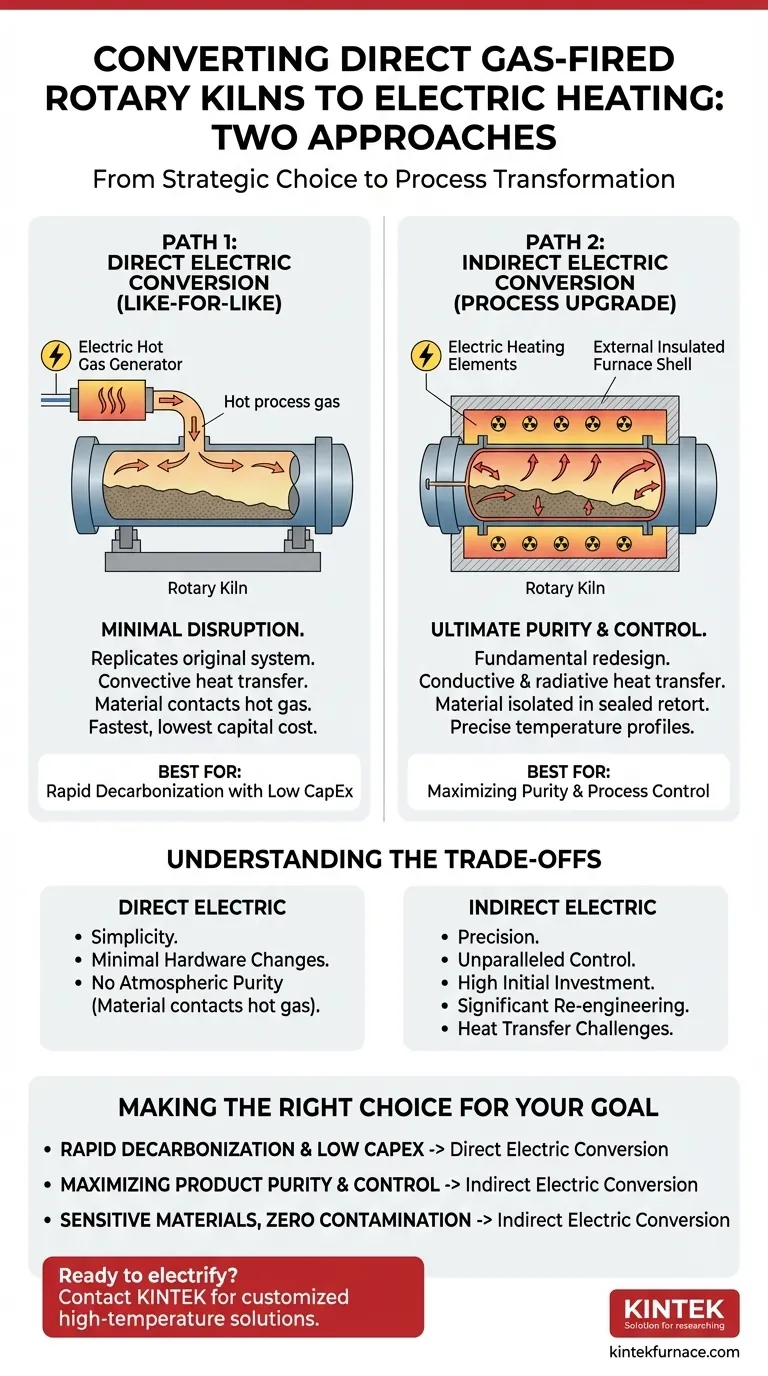

Al convertir un horno rotatorio de gas de combustión directa a calefacción eléctrica, usted tiene dos caminos fundamentalmente diferentes disponibles. El primer enfoque es reemplazar directamente el quemador de gas interno con un generador de gas caliente eléctrico, que imita la función del sistema original. El segundo enfoque, más transformador, es rediseñar el sistema para una calefacción eléctrica indirecta, donde elementos externos calientan la carcasa del horno desde el exterior.

La decisión de electrificar un horno rotatorio no es simplemente un cambio de componente. Es una elección estratégica entre un reemplazo directo para una mínima interrupción del proceso y un rediseño fundamental hacia un sistema indirecto para un control superior del proceso y pureza del producto.

Comprender la Diferencia Fundamental: Calefacción Directa vs. Indirecta

El método de calentamiento de un horno rotatorio es fundamental para su diseño y función. Comprender la distinción entre la calefacción directa e indirecta es el primer paso para evaluar una conversión.

Calefacción Directa: Fuente de Calor en el Interior

En un horno de combustión directa tradicional, un quemador de gas inyecta una llama y gases de combustión calientes directamente en el tambor giratorio. El material que se procesa está en contacto directo con estos gases.

Este método se basa en la convección como modo principal de transferencia de calor, ya que los gases calientes fluyen sobre y a través de la cama de material.

Calefacción Indirecta: Fuente de Calor en el Exterior

En un horno indirecto, el material se contiene dentro de un tambor sellado, o retorta. La fuente de calor, en este caso, elementos eléctricos, se encuentra fuera de esta retorta.

El calor se transfiere a través de la pared de la retorta al material mediante conducción y radiación. Esto aísla completamente el material del proceso de la fuente de calentamiento y de cualquier subproducto.

Ruta 1: Conversión Eléctrica Directa (El Enfoque "Idéntico")

Esta ruta busca replicar el sistema original de combustión directa utilizando electricidad. Es el método de conversión más sencillo.

El Principio: El Generador de Gas Caliente Eléctrico

En lugar de una llama, se instala un generador de gas caliente eléctrico. Este dispositivo utiliza elementos resistivos eléctricos para calentar un gas de proceso (como aire, nitrógeno o argón) a una temperatura muy alta.

Este gas sobrecalentado se sopla luego dentro del horno, transfiriendo calor al material de manera muy similar a como lo hacían los gases de combustión originales.

Ventaja Clave: Mínima Interrupción del Proceso

Dado que este método conserva el flujo de gas interno y la dinámica de transferencia de calor convectivo, requiere el menor cambio en el hardware existente del horno y los parámetros del proceso. A menudo es la opción más rápida y con menor inversión de capital.

Ruta 2: Conversión Eléctrica Indirecta (El Enfoque de "Mejora del Proceso")

Esta ruta implica un rediseño más fundamental del horno, pasando de un modelo de calefacción directa a uno indirecto.

El Principio: Elementos Calefactores Externos

El quemador interno se retira por completo. El horno se adapta, o se instala una nueva retorta, y se rodea de una carcasa de horno aislada que contiene elementos calefactores eléctricos.

Estos elementos calientan el exterior del tambor giratorio, y ese calor se conduce a través de la pared hasta el material en el interior. Esto requiere una comprensión profunda de los requisitos térmicos del proceso.

Ventaja Clave: Pureza y Control Máximos

Dado que el material se aísla en una retorta sellada, este método ofrece un control absoluto sobre la atmósfera interna. No hay contaminación por subproductos de la combustión.

Además, los elementos externos se pueden organizar en múltiples zonas a lo largo de la longitud del horno, lo que permite perfiles de temperatura excepcionalmente precisos que son difíciles de lograr con una única fuente de calor directa.

Comprender las Compensaciones

Ningún enfoque es universalmente superior. La elección correcta depende completamente de sus objetivos de proceso y limitaciones operativas.

Eléctrico Directo: Simplicidad vs. Control de Atmósfera

El principal beneficio de una conversión eléctrica directa es su relativa simplicidad. Sin embargo, no se obtiene el beneficio central de la pureza de la atmósfera, ya que el material todavía está en contacto directo con el flujo de gas caliente que se sopla en el horno.

Eléctrico Indirecto: Precisión vs. Complejidad

La calefacción indirecta ofrece un control incomparable sobre la temperatura y la atmósfera, lo que puede conducir a productos de mayor calidad. Esto tiene el costo de una mayor inversión inicial y una importante reelaboración de ingeniería, ya que está cambiando fundamentalmente el mecanismo de transferencia de calor.

Eficiencia Térmica y Límites del Material

La calefacción indirecta puede presentar desafíos con la transferencia de calor, ya que la pared del horno en sí se convierte en una barrera. La elección del material de la retorta es fundamental, ya que debe soportar altas temperaturas y conducir el calor de manera eficiente sin degradarse.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar la ruta apropiada, primero debe definir su objetivo principal para la conversión.

- Si su enfoque principal es la descarbonización rápida con mínimos gastos de capital: Un generador de gas caliente eléctrico directo es la ruta más sencilla, que reemplaza el quemador con un cambio mínimo en el proceso.

- Si su enfoque principal es maximizar la pureza del producto y el control del proceso: La conversión a un sistema de calefacción eléctrica indirecta es la solución superior a largo plazo, ya que desacopla la fuente de calor de la atmósfera del proceso.

- Si su enfoque principal es procesar materiales sensibles que no toleran ninguna contaminación: La calefacción eléctrica indirecta es la única opción viable, ya que proporciona un entorno interno completamente aislado y controlado.

En última instancia, electrificar su horno es una oportunidad no solo para cambiar su fuente de energía, sino para mejorar fundamentalmente su proceso.

Tabla Resumen:

| Enfoque | Características Clave | Mejor Para |

|---|---|---|

| Conversión Eléctrica Directa | Utiliza generador de gas caliente eléctrico; mínima interrupción del proceso; transferencia de calor convectiva | Descarbonización rápida con bajo costo de capital |

| Conversión Eléctrica Indirecta | Emplea elementos calefactores externos; pureza y control superiores; transferencia de calor conductiva/radiativa | Maximizar la calidad del producto y la precisión del proceso |

¿Listo para electrificar su horno rotatorio para una mayor eficiencia y pureza? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluida la personalización profunda para sus necesidades únicas. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, garantiza un control preciso y un rendimiento superior. Contáctenos hoy mismo para discutir cómo podemos adaptar una solución para su laboratorio.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales