En esencia, diseñar un horno rotatorio es un ejercicio meticuloso de equilibrio entre tres dominios interconectados: las características inherentes del material, la transformación térmica y química específica requerida, y la ingeniería mecánica que lo hace posible. El dimensionamiento y el diseño no se eligen de un catálogo; se derivan a medida de estos insumos fundamentales para garantizar la eficiencia operativa, la calidad del producto y la rentabilidad.

Un horno rotatorio no es una pieza de equipo genérica. Es un sistema construido a propósito donde cada parámetro de diseño, desde su diámetro y longitud hasta su velocidad de rotación, es una respuesta directa a las propiedades físicas, térmicas y químicas únicas del material que se procesa.

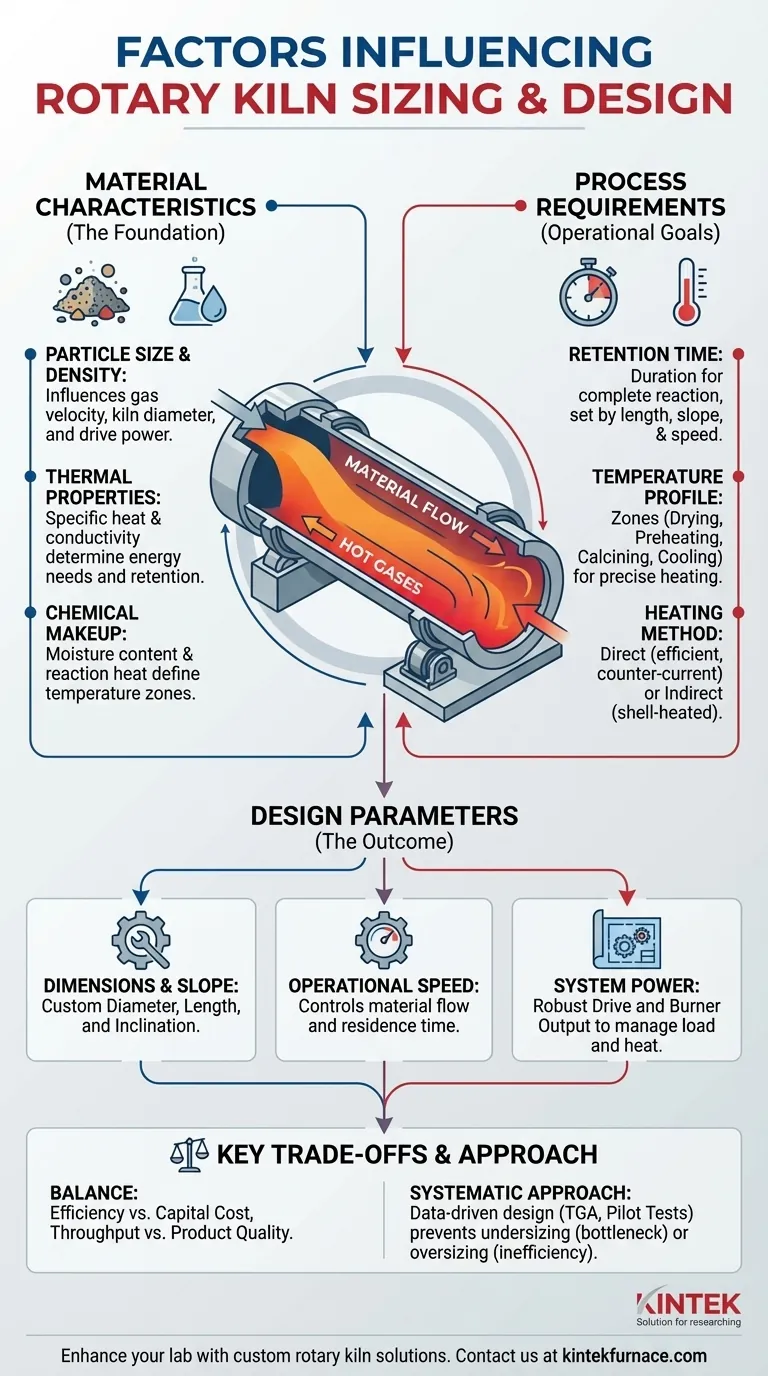

Características del Material: La Base del Diseño

El material que se pretende procesar es el factor más importante que impulsa todo el diseño. Cada decisión surge de la comprensión de cómo se comporta antes, durante y después del calentamiento.

Propiedades Físicas: Tamaño, Densidad y Flujo

La forma física del material de alimentación dicta las dimensiones básicas del horno y los requisitos de potencia. La distribución del tamaño de partícula influye directamente en la velocidad máxima permitida del gas dentro del horno. Los polvos finos pueden ser arrastrados fácilmente por el gas del proceso, lo que requiere un diámetro de horno más grande para reducir la velocidad del gas, mientras que los materiales de alimentación peletizados o granulares pueden tolerar velocidades más altas en una carcasa de menor diámetro.

La densidad aparente también es crítica. Los materiales de alta densidad requieren estructuras de soporte más robustas y un sistema de accionamiento más potente para manejar la mayor carga.

Propiedades Térmicas: Cómo Responde el Material al Calor

Las propiedades térmicas de un material determinan el aporte de energía y el tiempo requerido para el procesamiento. El calor específico define cuánta energía se necesita para elevar la temperatura del material, lo que afecta el consumo de combustible.

La conductividad térmica mide la eficiencia con la que el calor se mueve a través del lecho del material. Una conductividad deficiente puede requerir tiempos de retención más largos o estructuras internas como elevadores para asegurar que todo el material se caliente de manera uniforme.

Finalmente, el calor de reacción, ya sea que un proceso sea endotérmico (absorbe energía) o exotérmico (libera energía), es un factor importante para calcular el balance energético general y diseñar el sistema de quemadores.

Propiedades Químicas: La Transformación en Sí

La composición química define el propósito central del horno. El contenido de humedad, por ejemplo, debe ser bien comprendido. El análisis termogravimétrico (TGA) puede revelar las temperaturas a las que se libera el agua libre (alrededor de 100°C) y el agua químicamente ligada (hasta 260°C o más).

Estos datos son esenciales para diseñar el perfil de temperatura del horno y garantizar que se asigne suficiente energía y tiempo para cada etapa de la transformación, desde el secado simple hasta la calcinación química compleja.

Requisitos del Proceso: Definición del Objetivo Operativo

Una vez que se comprende el material, se deben definir los objetivos operativos específicos. Estos requisitos traducen las propiedades del material en un conjunto de parámetros de rendimiento para el horno.

Tiempo de Retención: ¿Cuánto Tiempo es Suficiente?

El tiempo de retención es la duración que un material permanece dentro del horno. Esta es una de las variables de proceso más críticas, ya que debe ser lo suficientemente larga para que las reacciones térmicas y químicas deseadas se completen por completo.

No es una configuración única, sino un resultado determinado por tres factores mecánicos clave: la longitud del horno, su inclinación (pendiente) y su velocidad de rotación.

Perfil de Temperatura: El Viaje Térmico

Un horno no se mantiene a una sola temperatura. En cambio, opera con un perfil de temperatura específico a lo largo de su longitud, creando zonas distintas. Un perfil típico incluye una zona de secado, una zona de precalentamiento, una zona de calcinación/reacción de alta temperatura y una zona de enfriamiento.

Este perfil se diseña meticulosamente basándose en un análisis térmico (como el TGA) para garantizar que el material se caliente a la velocidad correcta y alcance la temperatura objetivo durante la cantidad de tiempo requerida. El quemador y el sistema de combustión, típicamente en el extremo de descarga, generan este gradiente térmico.

Método de Calentamiento: Calentamiento Directo vs. Indirecto

La mayoría de los hornos rotatorios utilizan calentamiento directo, a contracorriente. En esta configuración altamente eficiente, el quemador dispara hacia el extremo de descarga del horno, y los gases calientes fluyen hacia arriba del horno en dirección opuesta al flujo del material. Esto maximiza la transferencia de calor a medida que los gases más calientes encuentran el material más procesado.

En algunos casos, se utiliza el calentamiento indirecto, donde la carcasa se calienta desde el exterior, para materiales que no pueden entrar en contacto con los gases de combustión.

Comprendiendo las Compensaciones

El diseño de un horno implica navegar por una serie de compensaciones críticas de ingeniería y económicas. Ser consciente de ellas es esencial para tomar decisiones informadas.

Eficiencia vs. Costo de Capital

Un horno más largo y de mayor diámetro generalmente ofrece una mejor eficiencia térmica y un control de proceso más preciso. Sin embargo, esto conlleva un costo de capital inicial significativamente más alto. Un horno más corto y compacto es más barato de construir, pero es probable que tenga costos de combustible continuos más altos y puede ofrecer menos flexibilidad operativa.

Rendimiento vs. Calidad del Producto

Existe una tensión constante entre maximizar el volumen de producción (rendimiento) y garantizar una calidad de producto consistente. Aumentar la velocidad de alimentación reduce el tiempo de retención del material. Si se fuerza demasiado, esto puede resultar en una reacción incompleta, lo que lleva a un producto fuera de especificaciones que requiere reprocesamiento o eliminación.

El Riesgo de un Dimensionamiento Incorrecto

Un horno subdimensionado creará un cuello de botella de producción permanente, incapaz de satisfacer las demandas de capacidad. Un horno sobredimensionado no solo es más caro de comprar, sino también ineficiente de operar, ya que consume energía en exceso para calentar el mayor volumen y la carcasa, lo que lleva a mayores costos operativos durante toda su vida útil.

Un Enfoque Sistemático para el Diseño de Hornos

Para garantizar un resultado exitoso, el proceso de diseño debe basarse en datos y ser metódico. El enfoque correcto depende de su objetivo específico.

- Si su enfoque principal es la viabilidad inicial del proyecto: Su primer paso es un análisis exhaustivo del material, comenzando con un análisis a escala de laboratorio (TGA) y progresando a pruebas de horno a escala por lotes o piloto para validar las variables del proceso.

- Si su enfoque principal es optimizar un proceso existente: Concéntrese en ajustar las variables controlables (velocidad de alimentación, velocidad de rotación y salida del quemador) para ajustar el tiempo de retención y el perfil de temperatura para una mejor eficiencia o calidad.

- Si su enfoque principal es seleccionar un nuevo horno: Proporcione a los posibles proveedores un paquete de datos completo sobre las propiedades de su material y los requisitos explícitos del proceso (velocidad de alimentación, temperatura final, tiempo de retención) para obtener una unidad dimensionada con precisión y eficiente.

En última instancia, comprender estos factores interconectados le permite especificar, evaluar y operar un horno rotatorio que sirve como una solución de procesamiento altamente efectiva y confiable.

Tabla Resumen:

| Categoría de Factores | Elementos Clave | Impacto en el Diseño |

|---|---|---|

| Características del Material | Tamaño de partícula, densidad, propiedades térmicas, composición química | Determina las dimensiones del horno, las necesidades energéticas y las zonas de temperatura |

| Requisitos del Proceso | Tiempo de retención, perfil de temperatura, método de calentamiento | Define parámetros operativos como longitud, pendiente y tipo de quemador |

| Compensaciones de Diseño | Eficiencia vs. costo, rendimiento vs. calidad, riesgos de dimensionamiento | Equilibra la inversión de capital con el rendimiento operativo |

¿Listo para mejorar las capacidades de su laboratorio con una solución de horno rotatorio personalizada? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios, adaptados a sus necesidades experimentales únicas. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con las propiedades de su material y los objetivos del proceso, impulsando la eficiencia y la calidad del producto. Contáctenos hoy para discutir cómo podemos optimizar su procesamiento térmico.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos