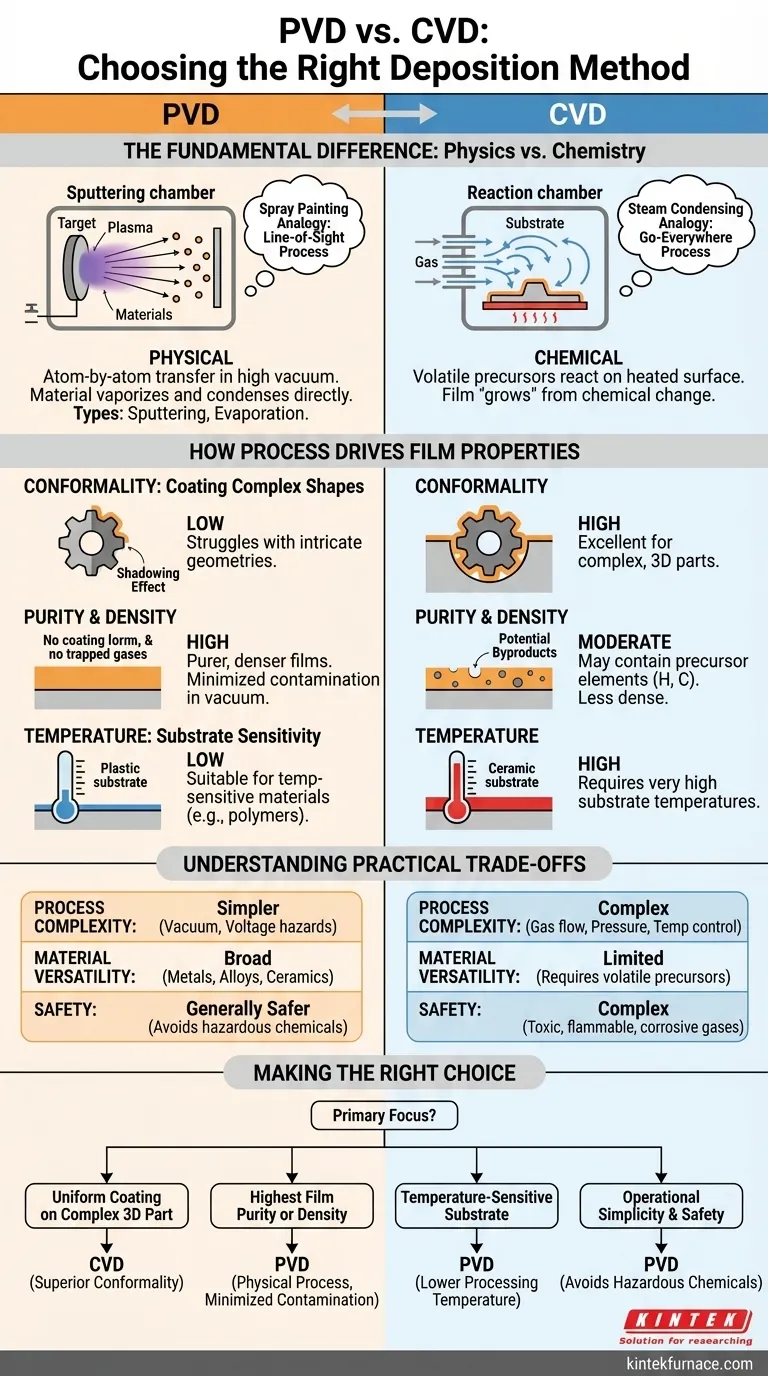

Al elegir entre PVD y CVD, su decisión depende de tres factores principales: el material que se va a depositar, la geometría física de la pieza que se va a recubrir y las propiedades específicas requeridas para la película final. La Deposición Física de Vapor (PVD) es un proceso físico, de línea de visión, mientras que la Deposición Química de Vapor (CVD) es un proceso químico, basado en gases. Esta diferencia fundamental dicta qué método es el adecuado para su aplicación.

La elección no es cuál método es universalmente "mejor", sino cuál se alinea con el requisito más crítico de su proyecto. El PVD sobresale en la creación de películas excepcionalmente puras y densas en superficies más simples. El CVD sobresale en el recubrimiento de formas complejas y tridimensionales con una capa uniforme.

La diferencia fundamental: física vs. química

Comprender cómo funciona cada proceso es clave para seleccionar el correcto. Operan bajo principios completamente diferentes, lo que impacta directamente en las características del recubrimiento final.

PVD: Un proceso físico, "de línea de visión"

La Deposición Física de Vapor es un proceso de transferencia átomo por átomo que ocurre en un entorno de alto vacío. El material de una fuente sólida se vaporiza, viaja en línea recta a través del vacío y se condensa sobre el sustrato.

Piénselo como pintar con spray. La pintura solo recubre las superficies que puede ver directamente. Este método es físico: no se producen reacciones químicas para formar la película. Los dos tipos principales son la pulverización catódica (sputtering) y la evaporación.

CVD: Un proceso químico, "que llega a todas partes"

La Deposición Química de Vapor utiliza precursores químicos volátiles —gases especiales— que se introducen en una cámara de reacción. Cuando estos gases entran en contacto con el sustrato calentado, se produce una reacción química que provoca el "crecimiento" de una película sólida en la superficie.

Esto es más como el vapor que se condensa en una ventana fría. El vapor de agua está en el aire y puede llegar a todas las superficies, por complejas que sean, antes de condensarse. La película es el producto de un cambio químico.

Cómo el proceso impulsa las propiedades de la película

La naturaleza "de línea de visión" del PVD frente a la naturaleza "que llega a todas partes" del CVD crea ventajas y desventajas distintas en la película final.

Conformabilidad: Recubrimiento de formas complejas

El CVD es el claro ganador en conformabilidad. Debido a que los gases precursores fluyen alrededor de la pieza antes de reaccionar, el CVD puede depositar un recubrimiento altamente uniforme dentro de trincheras profundas, orificios y en geometrías 3D intrincadas.

El PVD tiene dificultades con esto. Debido a su naturaleza de línea de visión, crea un efecto de "sombreado", donde las características que no miran directamente al material fuente reciben poco o ningún recubrimiento.

Pureza y densidad: El impacto de los subproductos

El PVD generalmente produce películas más puras y densas. El proceso ocurre en alto vacío, minimizando la posibilidad de que los gases atmosféricos queden atrapados en la película. Como es una transferencia física directa, no hay subproductos químicos que causen contaminación.

Las películas de CVD pueden ser muy puras, pero las reacciones químicas a veces pueden dejar elementos no deseados de los gases precursores (como hidrógeno o carbono). Esto puede resultar en una película menos densa con posibles impurezas.

Temperatura: Sensibilidad del sustrato

El PVD suele ser mejor para materiales sensibles a la temperatura. Si bien algunos procesos de PVD requieren calor, muchos pueden realizarse a temperatura ambiente o cerca de ella. Esto lo hace ideal para recubrir plásticos, polímeros u otros sustratos que no pueden soportar altas temperaturas.

El CVD casi siempre requiere temperaturas de sustrato muy altas (a menudo varios cientos de grados Celsius) para proporcionar la energía necesaria para impulsar las reacciones químicas.

Comprensión de las compensaciones prácticas

Más allá de la película en sí, los procesos tienen diferentes requisitos operativos que afectan el costo, la seguridad y la versatilidad.

Complejidad y seguridad del proceso

Los sistemas PVD son mecánica y operativamente más simples. Los principales peligros se relacionan con los sistemas de alto voltaje y vacío.

El CVD es significativamente más complejo. Requiere un control preciso del flujo de gas, la presión y la temperatura. Además, muchos precursores químicos utilizados en CVD son altamente tóxicos, inflamables o corrosivos, lo que exige amplios protocolos de seguridad e infraestructura.

Versatilidad del material

Ambos métodos son muy versátiles pero de diferentes maneras. El PVD puede depositar casi cualquier metal, aleación o cerámica que pueda convertirse en un "blanco" sólido para la pulverización catódica o la evaporación.

El CVD se limita a materiales para los que existe un precursor químico volátil adecuado y puede manipularse de forma segura. Sin embargo, para materiales como el silicio, el diamante y el nitruro de silicio, el CVD es el método industrial dominante y más eficaz.

Tasa de deposición

Las tasas de deposición dependen en gran medida del material y la aplicación específicos. El CVD puede lograr tasas de crecimiento extremadamente altas para ciertos materiales (como películas gruesas de silicio), lo que lo hace rentable para la fabricación de alto volumen. Para otras aplicaciones, especialmente películas decorativas o metálicas delgadas, el PVD puede ser más rápido.

Tomar la decisión correcta para su objetivo

Seleccione su método de deposición basándose en el resultado más importante que necesita lograr para su componente.

- Si su objetivo principal es recubrir una pieza 3D compleja de manera uniforme: el CVD es casi siempre la opción superior debido a su excelente conformabilidad.

- Si su objetivo principal es lograr la mayor pureza o densidad de película posible: el PVD es el método preferido, ya que su proceso físico en vacío minimiza la contaminación.

- Si su objetivo principal es recubrir un sustrato sensible a la temperatura (como un polímero): el PVD ofrece una ventaja significativa con sus opciones de menor temperatura de procesamiento.

- Si su objetivo principal es la simplicidad operativa y evitar productos químicos peligrosos: el PVD es un proceso más sencillo y generalmente más seguro de implementar.

Comprender estos principios fundamentales transforma la elección de una conjetura en una decisión de ingeniería estratégica.

Tabla resumen:

| Factor | PVD | CVD |

|---|---|---|

| Conformabilidad | Baja (línea de visión) | Alta (uniforme en formas complejas) |

| Pureza de la película | Alta (contaminación mínima) | Moderada (posibles subproductos) |

| Temperatura | Baja (apta para sustratos sensibles) | Alta (requiere sustrato calentado) |

| Seguridad del proceso | Más simple (peligros: vacío, voltaje) | Complejo (peligros: gases tóxicos) |

| Versatilidad del material | Amplia (metales, aleaciones, cerámicas) | Limitada (requiere precursores volátiles) |

¿Le resulta difícil elegir el método de deposición adecuado para su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para garantizar un rendimiento preciso en sus experimentos. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de recubrimiento e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada