Los hornos rotatorios están diseñados para tener flexibilidad de combustible, y la elección de la fuente de energía es una decisión operativa crítica, no una característica fija. Los combustibles más comunes utilizados son el gas natural, el propano, el diésel (gasóleo) y la electricidad, y la selección depende en gran medida del diseño específico del horno, el material que se procesa y las consideraciones económicas.

La pregunta no es simplemente qué combustible puede usar un horno rotatorio, sino qué combustible debe usar. La elección óptima siempre implica una compensación calculada entre el costo operativo, la precisión de temperatura requerida y el impacto ambiental para una aplicación específica.

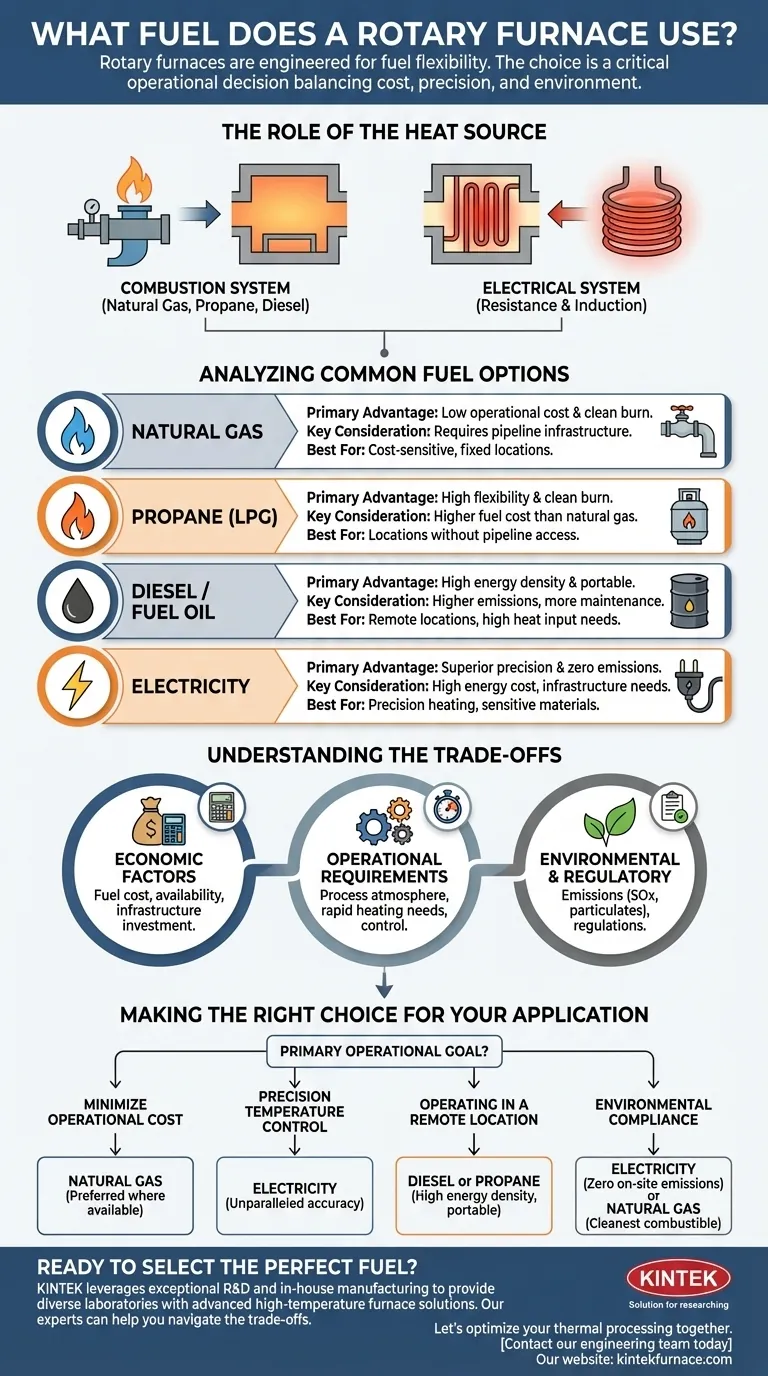

El papel de la fuente de calor

La eficacia de un horno rotatorio se define por su capacidad para suministrar energía térmica controlada. Esto se gestiona mediante la fuente de calor interna, que convierte el combustible en calor utilizable.

El sistema de combustión

Para los hornos de combustión, el corazón de la fuente de calor es el sistema de quemadores. Este componente atomiza y mezcla el combustible (gas o líquido) con aire y lo enciende, proyectando una llama controlada en la cámara del horno para calentar el material directa o indirectamente.

El sistema eléctrico

En los hornos calentados eléctricamente, el "combustible" es la electricidad. Esta energía se convierte en calor a través de elementos de resistencia que recubren el horno o mediante inducción. Este enfoque elimina los subproductos de la combustión, ofreciendo un ambiente de procesamiento más limpio.

Análisis de las opciones de combustible comunes

Cada tipo de combustible presenta un perfil distinto de beneficios y desventajas. La decisión depende de qué atributos son más críticos para su proceso.

Gas natural

El gas natural suele ser la opción predeterminada debido a su equilibrio entre costo y rendimiento. Quema limpiamente en comparación con los combustibles líquidos y suele ser la opción más rentable donde existe infraestructura de gasoductos.

Propano (GLP)

El propano sirve como una excelente alternativa cuando el gas natural no está disponible. Comparte las características de combustión limpia del gas natural, pero se almacena en el sitio en tanques, lo que ofrece flexibilidad operativa a un costo de combustible generalmente más alto.

Diésel / Gasóleo

Estos combustibles líquidos son valorados por su alta densidad energética y portabilidad, lo que los hace adecuados para ubicaciones remotas o aplicaciones que requieren una entrada de calor muy alta. Sin embargo, producen más emisiones y pueden requerir un mantenimiento más frecuente del quemador.

Electricidad

La electricidad proporciona el más alto nivel de precisión y control. Al eliminar la combustión, crea el ambiente de calentamiento más limpio posible, lo cual es crítico para materiales sensibles. Este control tiene el costo de precios de energía más altos y requisitos significativos de infraestructura eléctrica.

Comprender las compensaciones

Elegir un combustible es un ejercicio de equilibrio entre prioridades contrapuestas. No existe una única opción "mejor", solo la más adecuada para un conjunto dado de circunstancias.

Factores económicos

Este es el punto de partida más común. Debe evaluar el costo por unidad del combustible, su disponibilidad local y la inversión de capital requerida para la infraestructura de almacenamiento y entrega (por ejemplo, gasoductos frente a tanques de petróleo frente a servicio eléctrico de alta capacidad).

Requisitos operativos

El proceso en sí dicta la elección del combustible. ¿El material requiere una condición atmosférica específica, libre de subproductos de la combustión? ¿Es necesario un calentamiento rápido? El calentamiento eléctrico sobresale en el control, mientras que los combustibles fósiles a menudo proporcionan una entrada de calor más rápida y de gran volumen.

Cumplimiento ambiental y normativo

Las emisiones son un factor cada vez más crítico. El calentamiento eléctrico produce cero emisiones en el sitio. Entre los combustibles fósiles, el gas natural es el más limpio, mientras que el gasóleo produce niveles más altos de contaminantes como óxidos de azufre (SOx) y partículas que pueden estar sujetos a regulaciones ambientales más estrictas.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por su objetivo operativo principal.

- Si su objetivo principal es minimizar el costo operativo: El gas natural es casi siempre la opción preferida donde esté disponible, debido a su bajo precio unitario y combustión limpia.

- Si su objetivo principal es el control preciso de la temperatura: La electricidad ofrece una precisión inigualable y una atmósfera perfectamente limpia, lo que la hace esencial para materiales sensibles o de alto valor.

- Si su objetivo principal es operar en una ubicación remota: El diésel o el propano proporcionan una alta densidad energética y no dependen de una infraestructura fija, lo que garantiza la continuidad operativa.

- Si su objetivo principal es el cumplimiento ambiental: La electricidad es la clara ganadora por cero emisiones en el sitio, siendo el gas natural la mejor opción en su clase entre los combustibles combustibles.

En última instancia, seleccionar el combustible adecuado consiste en alinear la fuente de energía del horno con sus objetivos de proceso específicos y las realidades económicas.

Tabla resumen:

| Tipo de combustible | Ventaja principal | Consideración clave | Mejor para |

|---|---|---|---|

| Gas natural | Bajo costo operativo | Requiere infraestructura de gasoductos | Operaciones sensibles al costo y de ubicación fija |

| Propano (GLP) | Alta flexibilidad, combustión limpia | Mayor costo de combustible que el gas natural | Ubicaciones sin acceso a gas natural |

| Diésel / Gasóleo | Alta densidad energética, portátil | Mayores emisiones, más mantenimiento | Ubicaciones remotas, necesidades de alta entrada de calor |

| Electricidad | Control superior, cero emisiones | Alto costo energético, necesidades de infraestructura | Calentamiento de precisión, materiales sensibles |

¿Listo para seleccionar el combustible perfecto para su horno rotatorio?

Elegir la fuente de energía adecuada es fundamental para la eficiencia, el costo y la calidad de su proceso térmico. KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura.

Nuestros expertos pueden ayudarle a navegar por las compensaciones entre el gas natural, el propano, el diésel y la electricidad. Ofrecemos una línea completa de productos, que incluye hornos rotatorios, hornos de mufla, hornos de tubo y más, complementada con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Optimicemos juntos su procesamiento térmico. Contacte hoy mismo a nuestro equipo de ingeniería para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura