En el tratamiento térmico moderno, los gases más comunes utilizados para el temple por gas son el nitrógeno, el helio, el argón y el hidrógeno. La selección de un gas específico no es arbitraria; es una decisión crítica de ingeniería impulsada por la velocidad de enfriamiento requerida, el tipo de metal que se está tratando, el costo operativo y las consideraciones de seguridad.

La elección de un gas de temple representa una compensación fundamental entre el rendimiento del enfriamiento y el costo. Mientras que el nitrógeno sirve como el estándar de la industria rentable, el helio y el hidrógeno ofrecen un enfriamiento significativamente más rápido para aplicaciones exigentes, y el argón proporciona una inercia superior para metales reactivos.

Por qué la elección del gas es importante

En el temple por gas, el gas es el medio responsable de extraer el calor de la pieza metálica caliente a una velocidad específica y controlada. Esta velocidad de enfriamiento determina la microestructura final del material, que a su vez dicta sus propiedades mecánicas como la dureza, la resistencia y la tenacidad.

La física del enfriamiento

La eficiencia de enfriamiento de un gas se rige principalmente por su conductividad térmica y capacidad calorífica. Un gas con alta conductividad térmica puede transferir el calor lejos de la superficie de la pieza mucho más rápido. Esta es la razón por la cual diferentes gases producen resultados muy diferentes.

El objetivo: Transformación controlada

El objetivo es enfriar el metal lo suficientemente rápido como para lograr la fase metalúrgica deseada, a menudo martensita para los aceros, sin causar un estrés térmico excesivo, distorsión o grietas que pueden ocurrir con temples líquidos agresivos como el agua o el aceite.

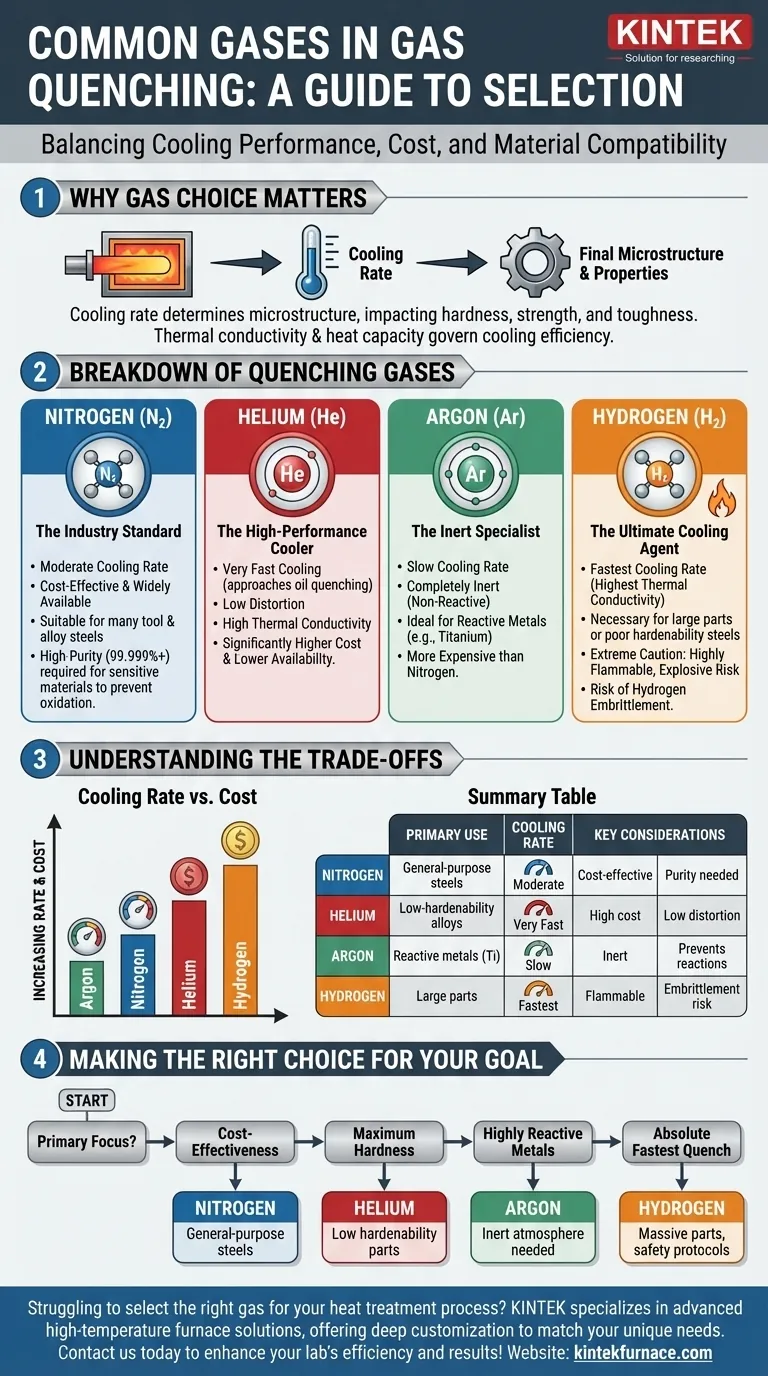

Un desglose de los gases de temple comunes

Cada gas ofrece un perfil único de rendimiento, costo y compatibilidad de material.

Nitrógeno (N₂) — El estándar de la industria

El nitrógeno es el gas de temple más utilizado debido a su excelente equilibrio entre costo y rendimiento. Está fácilmente disponible, es relativamente económico y proporciona una velocidad de enfriamiento moderada adecuada para muchos aceros para herramientas y aceros aleados comunes.

Para materiales sensibles como aceros para matrices de alta aleación o aceros inoxidables, se utiliza nitrógeno de alta pureza (99.999% o superior) para prevenir cualquier oxidación superficial o reacciones químicas no deseadas durante el temple.

Helio (He) — El refrigerante de alto rendimiento

El helio tiene una conductividad térmica mucho mayor que el nitrógeno. Esto le permite alcanzar velocidades de enfriamiento que pueden acercarse a las del temple en aceite, pero sin la distorsión de la pieza asociada, los costos de limpieza o las preocupaciones ambientales.

Su principal desventaja es su costo significativamente mayor y su menor disponibilidad en comparación con el nitrógeno, reservándolo para aplicaciones donde la dureza máxima o la velocidad de enfriamiento son críticas para aleaciones de baja templabilidad.

Argón (Ar) — El especialista inerte

La principal ventaja del argón es su completa inercia. Es incluso menos reactivo que el nitrógeno. Esto lo convierte en el gas de elección para templar metales altamente reactivos, como las aleaciones de titanio, donde incluso el ligero riesgo de formar nitruros (una reacción posible con el nitrógeno) es inaceptable.

Sin embargo, la conductividad térmica del argón es menor que la del nitrógeno, lo que resulta en un temple más lento. También es más caro que el nitrógeno, lo que limita su uso a estos casos especializados.

Hidrógeno (H₂) — El agente de enfriamiento definitivo

El hidrógeno posee la conductividad térmica más alta de cualquier gas, proporcionando las velocidades de temple más rápidas posibles. Esta capacidad de enfriamiento extrema es necesaria para secciones transversales muy grandes o aceros con muy baja templabilidad.

El uso de hidrógeno requiere extrema precaución. Es altamente inflamable y puede formar mezclas explosivas con el aire. Además, puede causar fragilización por hidrógeno en ciertos aceros, un fenómeno por el cual el metal se vuelve quebradizo y falla inesperadamente. Su uso se restringe a hornos y aplicaciones especializadas donde los riesgos pueden gestionarse meticulosamente.

Comprender las compensaciones

Seleccionar un gas de temple es un ejercicio de equilibrio de prioridades en competencia. No existe un único gas "mejor", solo el gas más apropiado para un objetivo específico.

Velocidad de enfriamiento frente a costo

La relación es directa y clara. Para el enfriamiento más rápido, debe aceptar costos y complejidad más altos.

- Más rápido: Hidrógeno (costo y complejidad más altos)

- Muy rápido: Helio (costo muy alto)

- Moderado: Nitrógeno (rentable)

- Más lento: Argón (más caro que el nitrógeno)

Pureza del gas y calidad de la pieza

Las impurezas como el oxígeno o la humedad en el gas de temple pueden causar defectos superficiales indeseables como oxidación y descarburación. El uso de un gas de alta pureza, especialmente con piezas de alto valor, asegura un acabado limpio y brillante y preserva la integridad de la superficie del material.

Reactividad y compatibilidad del material

Debe hacer coincidir el gas con el metal. Si bien el nitrógeno es en gran medida inerte, puede reaccionar con elementos como titanio, aluminio y cromo a altas temperaturas para formar nitruros. El riesgo del hidrógeno de causar fragilización lo hace inadecuado para muchas aleaciones ferrosas. El argón es la solución para los materiales más reactivos.

Tomar la decisión correcta para su objetivo

Base su decisión en sus impulsores técnicos y económicos principales.

- Si su enfoque principal es la rentabilidad para aceros para herramientas y aleados de uso general: El nitrógeno es la opción predeterminada clara y lógica.

- Si su enfoque principal es lograr la dureza máxima en piezas con baja templabilidad: El helio proporciona un temple de alto rendimiento sin los riesgos de seguridad del hidrógeno.

- Si su enfoque principal es templar metales altamente reactivos como el titanio: El argón es la única opción para garantizar una atmósfera inerte y prevenir reacciones superficiales no deseadas.

- Si su enfoque principal es lograr la velocidad de temple más rápida absoluta para piezas masivas: El hidrógeno es la opción más potente, siempre que tenga el equipo especializado y los protocolos de seguridad para gestionarlo.

Al comprender estas compensaciones fundamentales, puede seleccionar el gas que se adapte con precisión a sus objetivos metalúrgicos, limitaciones operativas y presupuesto.

Tabla de resumen:

| Gas | Uso principal | Velocidad de enfriamiento | Consideraciones clave |

|---|---|---|---|

| Nitrógeno | Aceros para herramientas y aleados de uso general | Moderada | Rentable, ampliamente disponible, puede requerir alta pureza |

| Helio | Aleaciones de baja templabilidad que requieren alta dureza | Muy rápido | Alto costo, baja distorsión, se acerca a las tasas de temple en aceite |

| Argón | Metales altamente reactivos como las aleaciones de titanio | Lento | Completamente inerte, previene reacciones superficiales, más caro |

| Hidrógeno | Piezas grandes o aceros de baja templabilidad | El más rápido | Costo más alto, inflamable, riesgo de fragilización por hidrógeno |

¿Tiene dificultades para seleccionar el gas adecuado para su proceso de tratamiento térmico? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de atmósfera y vacío, Muffle, Tubo, rotatorios, y sistemas CVD/PECVD. Con una I+D excepcional y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, garantizando tasas de enfriamiento óptimas y propiedades del material. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo