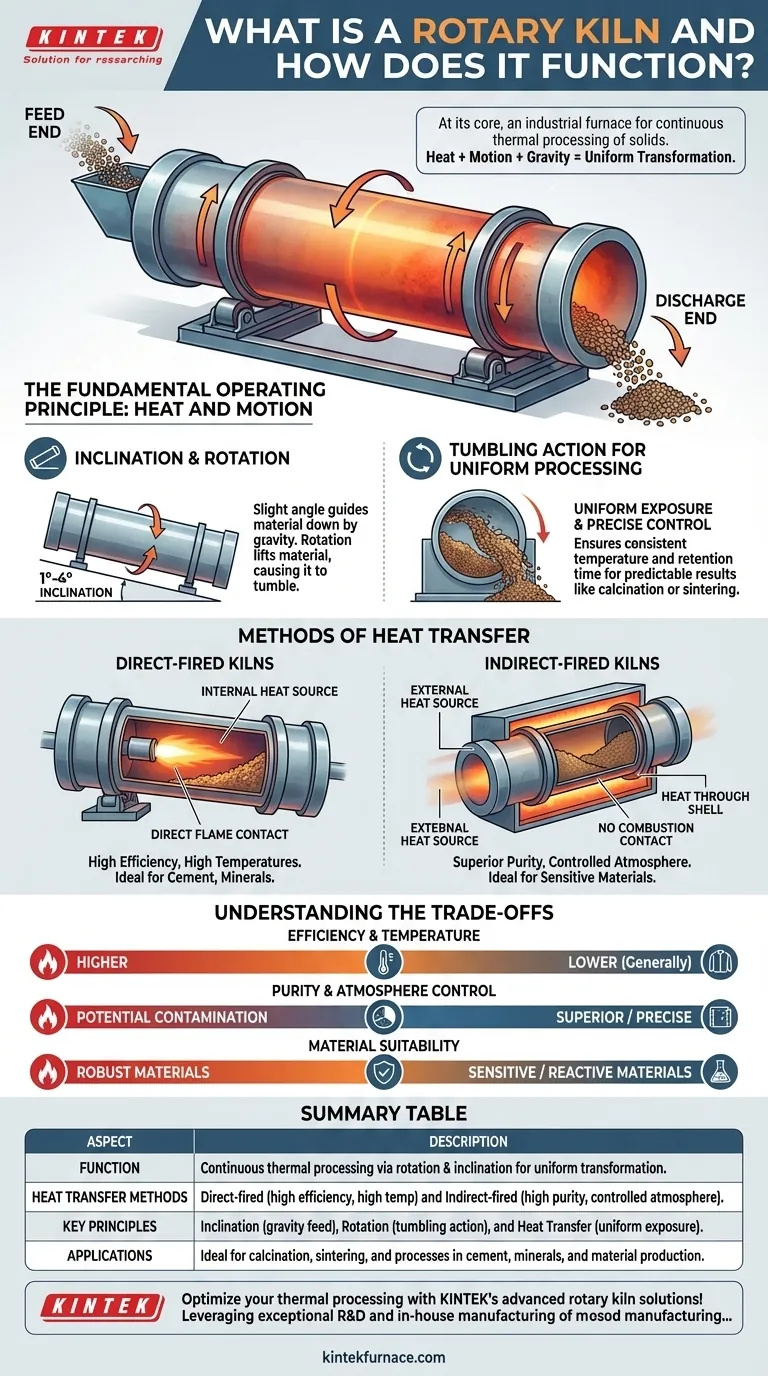

En su esencia, un horno rotatorio es un horno industrial diseñado para el procesamiento térmico continuo de materiales sólidos. Consiste en un gran tambor cilíndrico giratorio que está ligeramente inclinado con respecto a la horizontal, lo que permite que los materiales se calienten a temperaturas extremadamente altas a medida que se voltean y se mueven de un extremo al otro. Esta combinación de calor, movimiento y gravedad induce reacciones químicas o cambios físicos específicos en el material.

La función esencial de un horno rotatorio es utilizar su diseño único —una combinación de rotación lenta y una ligera inclinación— para asegurar que cada partícula de un material esté uniformemente expuesta a un ambiente controlado de alta temperatura. Esto garantiza una transformación consistente y predecible del material que se está procesando.

El principio de funcionamiento fundamental: calor y movimiento

La eficacia de un horno rotatorio se basa en tres principios físicos simples pero poderosos que trabajan en conjunto: inclinación, rotación y transferencia de calor.

El papel de la inclinación y la rotación

Un horno rotatorio se monta con un ligero ángulo, típicamente entre 1 y 4 grados. Esta inclinación utiliza la gravedad para guiar el material desde el extremo de alimentación más alto hasta el extremo de descarga más bajo.

Simultáneamente, todo el tambor cilíndrico rota lentamente sobre su eje longitudinal. Esta rotación eleva el material por el costado del tambor hasta que la gravedad hace que se precipite, o "voltee", hacia abajo.

La acción de volteo para un procesamiento uniforme

Esta acción continua de volteo es el aspecto más crítico de la función del horno. Mezcla a fondo el material, asegurando que ninguna parte del lote esté sobreexpuesta o subexpuesta a la fuente de calor.

Esta exposición uniforme permite un control preciso sobre la temperatura del material y el tiempo que permanece en el horno, conocido como tiempo de retención. Esta predictibilidad es esencial para lograr los resultados deseados, como la calcinación o la sinterización.

Métodos de transferencia de calor

Los hornos rotatorios calientan el material utilizando uno de dos métodos principales, cada uno adecuado para diferentes requisitos de proceso. La elección entre ellos depende de la sensibilidad del material y de las características deseadas del producto final.

Hornos de fuego directo

En un sistema de fuego directo, la fuente de calor —típicamente una potente llama de un quemador o gas de proceso caliente— se encuentra dentro del tambor del horno.

La llama y los gases de combustión calientes fluyen a través del cilindro, entrando en contacto directo con el material. Este método es altamente eficiente para lograr temperaturas muy altas y es común en industrias como el procesamiento de cemento y minerales.

Hornos de fuego indirecto

En un sistema de fuego indirecto, el tambor está encerrado dentro de un horno externo o está provisto de una camisa de calentamiento externa (a menudo eléctrica). El calor se transfiere a través de la carcasa metálica del horno al material en el interior.

Este enfoque asegura que el material nunca entre en contacto con los subproductos de la combustión, lo que lo hace ideal para procesos donde la pureza es primordial o donde debe mantenerse una atmósfera interna específica (por ejemplo, inerte).

Comprendiendo las compensaciones

La decisión entre un horno directo e indirecto es una elección de ingeniería crítica basada en un claro conjunto de compensaciones entre eficiencia, pureza y costo.

Eficiencia y temperatura

Los hornos de fuego directo son generalmente más eficientes térmicamente y pueden alcanzar temperaturas de proceso más altas de manera más económica porque el calor se transfiere directamente al material.

Pureza y control de la atmósfera

Los hornos de fuego indirecto ofrecen una pureza superior del producto y un control atmosférico preciso. Al aislar el material de la fuente de calor, se elimina cualquier posibilidad de contaminación por combustión.

Idoneidad del material

Algunos materiales son químicamente sensibles a los gases producidos por la combustión directa o pueden sufrir daños físicos por el impacto directo de la llama. Para estas aplicaciones, un horno indirecto es la única opción viable.

Tomando la decisión correcta para su proceso

La selección de la configuración de un horno rotatorio está dictada enteramente por el objetivo final de su proceso térmico.

- Si su enfoque principal es el procesamiento de alto volumen y alta temperatura donde la contaminación no es una preocupación: Un horno de fuego directo ofrece la solución más rentable y térmicamente eficiente.

- Si su enfoque principal es la pureza del producto o requiere una atmósfera específica y controlada: Un horno de fuego indirecto proporciona el aislamiento y el control ambiental necesarios.

- Si su enfoque principal es lograr un tratamiento térmico perfectamente uniforme en un lote de polvo o material granular: La acción fundamental de volteo de cualquier horno rotatorio está diseñada para resolver este problema exacto.

En última instancia, el horno rotatorio sigue siendo una piedra angular de la industria moderna al combinar elegantemente principios mecánicos simples con una potente energía térmica para crear materiales esenciales.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Función | Procesamiento térmico continuo mediante rotación e inclinación para una transformación uniforme del material. |

| Métodos de transferencia de calor | Fuego directo (alta eficiencia, alta temperatura) y Fuego indirecto (alta pureza, atmósfera controlada). |

| Principios clave | Inclinación (alimentación por gravedad), Rotación (acción de volteo) y Transferencia de calor (exposición uniforme). |

| Aplicaciones | Ideal para calcinación, sinterización y procesos en cemento, minerales y producción de materiales. |

¡Optimice su procesamiento térmico con las avanzadas soluciones de hornos rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos hornos de alta temperatura como hornos rotatorios, mufla, tubo, vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza soluciones precisas para sus necesidades experimentales únicas en industrias como la del cemento, minerales y ciencia de materiales. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su proceso y la calidad del producto.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables