En esencia, un horno de vacío es un tipo especializado de horno que realiza tratamientos térmicos en un ambiente controlado y de baja presión. Su función principal es procesar materiales a altas temperaturas sin la interferencia del aire u otros gases. Al extraer la atmósfera de una cámara sellada, previene reacciones químicas no deseadas como la oxidación y elimina las fuentes de contaminación.

Al eliminar el aire, un horno de vacío crea un ambiente ultralimpio. Esto previene reacciones químicas no deseadas como la oxidación, permitiendo procesos a alta temperatura que producen materiales con pureza, resistencia y microestructuras específicas superiores que serían imposibles de lograr en un horno convencional.

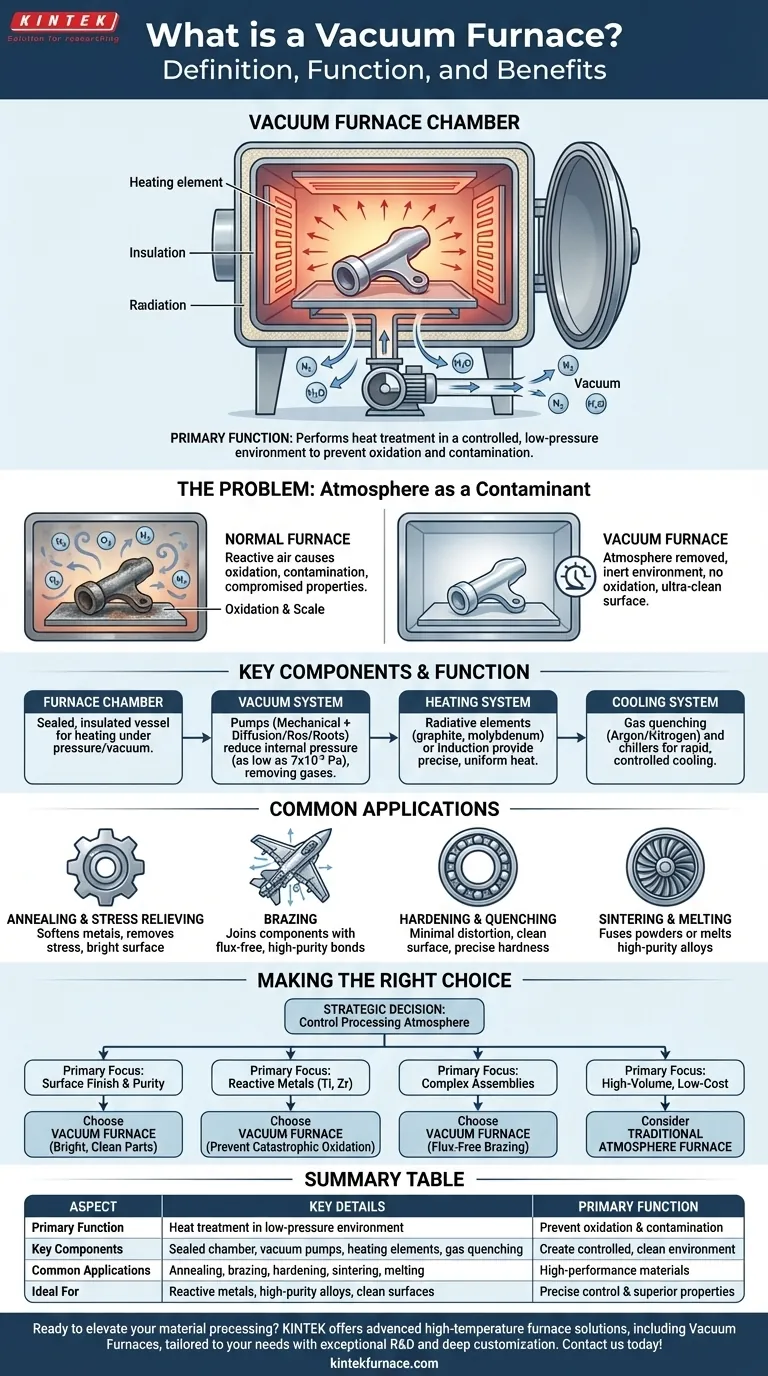

El Problema Fundamental: La Atmósfera como Contaminante

A temperaturas elevadas, la mayoría de los materiales se vuelven altamente reactivos. El aire que nos rodea, compuesto principalmente de nitrógeno, oxígeno y vapor de agua, se convierte en un agente agresivo que puede dañar o destruir la pieza que se está tratando.

Por Qué los Hornos Normales se Quedan Cortos

En un horno tradicional abierto a la atmósfera, calentar una pieza metálica provoca que el oxígeno del aire reaccione rápidamente con su superficie. Este proceso, conocido como oxidación, crea una capa de cascarilla que compromete las dimensiones, el acabado superficial y las propiedades del material de la pieza.

La Solución del Vacío

Un horno de vacío resuelve este problema al eliminar físicamente la atmósfera de su cámara sellada. Al extraer estos gases reactivos, crea un ambiente químicamente inerte. Esto asegura que los únicos cambios en el material sean los causados por la aplicación de calor cuidadosamente controlada.

Más Allá de la Prevención de la Oxidación

El vacío ofrece otras dos ventajas significativas. Primero, elimina la contaminación por polvo en suspensión u otras partículas. Segundo, elimina el gas como medio de transferencia de calor (convección), lo que significa que el calor se transfiere principalmente a través de la radiación, lo que puede permitir un control de temperatura más preciso y uniforme bajo las condiciones adecuadas.

Componentes Clave y Cómo Funcionan

Un horno de vacío es un sistema complejo donde cada componente desempeña un papel fundamental en la creación y mantenimiento del ambiente controlado.

La Cámara del Horno

Este es el recipiente sellado y aislado donde se coloca el producto para calentarlo. Está construido para soportar tanto las altas temperaturas internas como la inmensa presión atmosférica externa cuando se genera vacío en su interior.

El Sistema de Vacío

Este es el corazón del horno. Típicamente utiliza una serie de bombas para reducir la presión interna. Una bomba mecánica de "bombeo primario" (roughing pump) elimina la mayor parte del aire, y luego una bomba de difusión o Roots se encarga de lograr un alto vacío, alcanzando a menudo presiones tan bajas como 7 × 10⁻³ Pascales. Se utilizan válvulas y manómetros para controlar y monitorear el nivel de vacío con precisión.

El Sistema de Calentamiento

Los elementos calefactores, a menudo hechos de grafito o metales refractarios como el molibdeno, están dispuestos dentro de la cámara para irradiar calor sobre el producto. En algunos diseños avanzados, como los hornos de Fusión por Inducción en Vacío (VIM), se utilizan campos magnéticos para inducir una corriente eléctrica directamente dentro del propio metal, haciendo que se caliente y se funda sin contacto.

El Sistema de Enfriamiento

Controlar la velocidad de enfriamiento es tan crítico como el calentamiento. Muchos hornos de vacío incluyen un sistema de enfriamiento por gas que puede rellenar rápidamente la cámara con un gas inerte de alta pureza como argón o nitrógeno. Un ventilador potente circula este gas, eliminando el calor de forma rápida y controlada. También se utilizan enfriadores externos para enfriar las paredes y componentes del horno.

Aplicaciones Comunes del Tratamiento Térmico al Vacío

Las capacidades únicas de los hornos de vacío los hacen esenciales para una amplia gama de procesos industriales de alto rendimiento.

Recocido y Alivio de Tensiones

Este proceso ablanda los metales, mejora la ductilidad y elimina las tensiones internas creadas durante la fabricación. Realizarlo al vacío asegura que la pieza salga con una superficie brillante y limpia, libre de decoloración.

Soldadura Fuerte (Brazing)

La soldadura fuerte al vacío es un método superior para unir componentes. Permite que el metal de aporte fluya limpiamente hacia las uniones sin necesidad de fundentes corrosivos, creando uniones fuertes y de alta pureza, especialmente en ensamblajes complejos para dispositivos aeroespaciales y médicos.

Endurecimiento y Templado (Quenching)

El endurecimiento de acero y otras aleaciones al vacío da como resultado una distorsión mínima y una superficie limpia. El templado con gas controlado permite velocidades de enfriamiento precisas para lograr niveles de dureza y microestructuras específicas.

Sinterización y Fusión

Los hornos de vacío se utilizan para fusionar polvos metálicos en una masa sólida (sinterización) o para fundir y producir aleaciones de pureza extremadamente alta. Al prevenir cualquier reacción con el aire, el material final tiene propiedades mejoradas ideales para aplicaciones críticas como álabes de turbina o implantes médicos.

Tomar la Decisión Correcta para su Objetivo

Decidir si usar un horno de vacío depende totalmente de los requisitos del material y del resultado deseado para la pieza final.

- Si su enfoque principal es el acabado superficial y la pureza: Un horno de vacío es la opción ideal para eliminar la oxidación y lograr una pieza brillante y limpia que no requiera limpieza secundaria.

- Si su enfoque principal es procesar metales reactivos: Materiales como el titanio, el circonio y ciertas superaleaciones requieren un vacío para prevenir la oxidación catastrófica a altas temperaturas.

- Si su enfoque principal es unir ensamblajes complejos: La soldadura fuerte al vacío proporciona una resistencia y limpieza inigualables para componentes intrincados, creando uniones libres de fundente.

- Si su enfoque principal es el tratamiento de alto volumen y bajo costo: Un horno de atmósfera tradicional puede ser más rentable si un acabado superficial perfectamente limpio y una pureza de material absoluta no son requisitos críticos.

En última instancia, la selección de un horno de vacío es una decisión estratégica para controlar la atmósfera de procesamiento, asegurando que el material final cumpla con los más altos estándares de integridad y rendimiento.

Tabla de Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Función Principal | Tratamiento térmico en un ambiente de baja presión para prevenir la oxidación y la contaminación. |

| Componentes Clave | Cámara sellada, sistema de vacío (bombas), elementos calefactores (ej. grafito), sistema de enfriamiento (templado con gas). |

| Aplicaciones Comunes | Recocido, soldadura fuerte, endurecimiento, sinterización y fusión para materiales de alto rendimiento. |

| Ideal Para | Metales reactivos, aleaciones de alta pureza y procesos que requieren superficies limpias y control preciso. |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que esté trabajando con metales reactivos, ensamblajes complejos o estándares de pureza exigentes, nuestra experiencia garantiza resultados superiores. Contáctenos hoy mismo para discutir cómo podemos apoyar sus objetivos con tecnología de hornos confiable y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores