En su esencia, el proceso de diseño de un horno rotatorio es una traducción metódica de las propiedades únicas de su material en una pieza robusta y fiable de equipo de procesamiento térmico. No es una compra estándar, sino una solución diseñada a medida, que comienza con un análisis profundo del material y continúa con pruebas sistemáticas y ampliación para asegurar que la máquina final cumpla con los objetivos específicos del proceso.

El principio central del diseño del horno es que el material mismo dicta la forma y función final de la máquina. Cada decisión de diseño—desde el diámetro y la pendiente del horno hasta su potencia de accionamiento y revestimiento refractario—es una respuesta directa al comportamiento térmico y físico del material que se procesa.

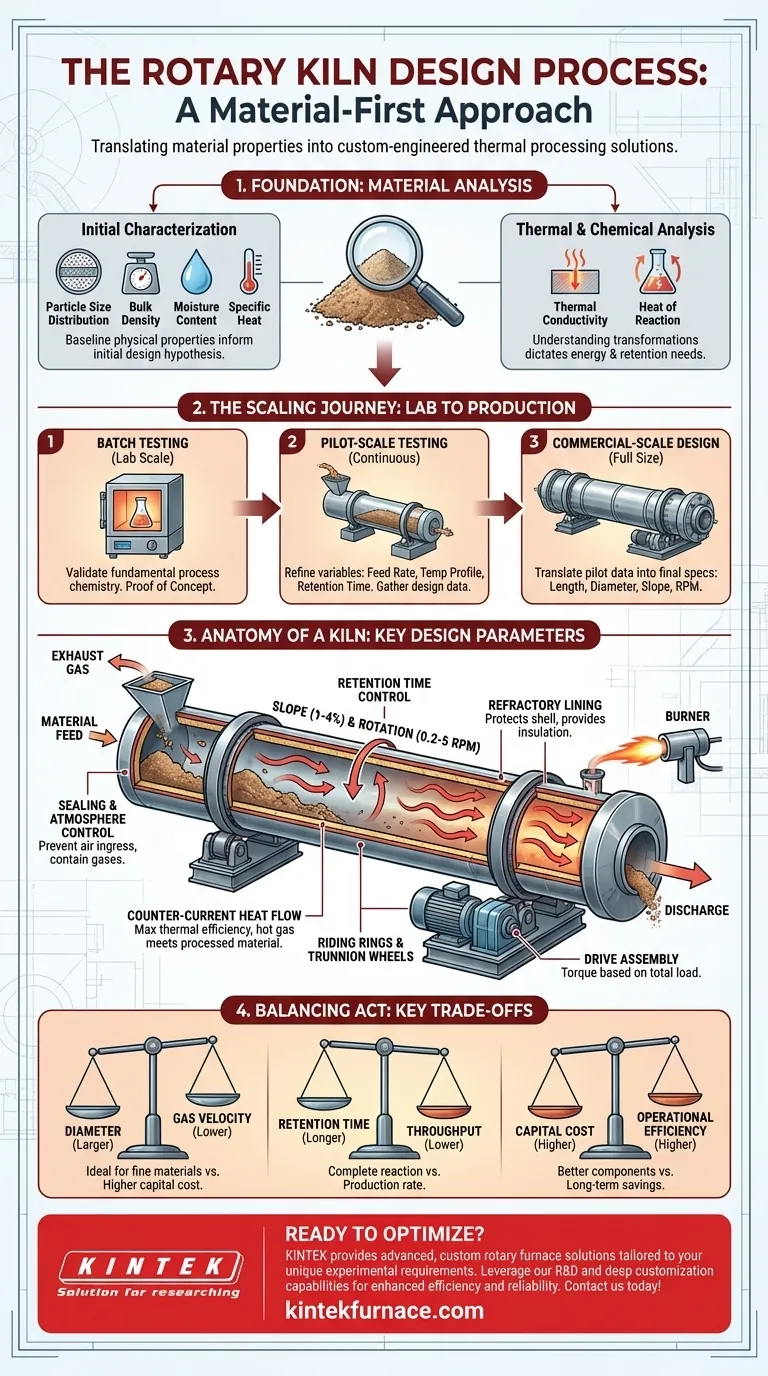

La Filosofía de Diseño: El Material Primero

Un horno rotatorio es fundamentalmente un reactor diseñado en torno a una única variable: el material. Todo el proceso de ingeniería se basa en comprender cómo se comporta este material bajo el calor y el movimiento.

Caracterización Inicial del Material

Antes de que comiencen las pruebas, es fundamental una comprensión de referencia del material. Se miden las propiedades clave para informar la hipótesis de diseño inicial. Estas incluyen la distribución del tamaño de partícula, la densidad aparente, el contenido de humedad y el calor específico. Por ejemplo, un material de alta densidad requerirá un conjunto de accionamiento más potente, mientras que los polvos muy finos pueden necesitar un diámetro de horno mayor para reducir la velocidad del gas y evitar que el material sea arrastrado con el escape.

El Papel del Análisis Térmico y Químico

Esta etapa profundiza, examinando cómo se transforma el material. La conductividad térmica dicta la eficiencia con la que el calor se transfiere a través del lecho de material, influyendo en las temperaturas requeridas y el tiempo de retención. El calor de reacción (si una reacción absorbe o libera energía) es crucial para calcular la energía total requerida del quemador y asegurar que el proceso sea estable.

Del Laboratorio a la Producción: El Proceso de Ampliación

Con una comprensión teórica del material, el proceso de diseño avanza hacia las pruebas físicas. Este enfoque de múltiples etapas reduce el riesgo del proyecto al probar el proceso a pequeña escala antes de comprometerse con una construcción a gran escala.

Pruebas por Lotes: Probando el Concepto

El primer paso suele ser la prueba por lotes en un pequeño horno de laboratorio. El objetivo principal es simple: confirmar que la transformación física o química deseada se puede lograr bajo condiciones controladas. Esto valida la química fundamental del proceso y proporciona puntos de datos iniciales.

Pruebas a Escala Piloto: Refinando las Variables

Esta es la fase más crítica para la recopilación de datos de diseño. Se utiliza un horno continuo a escala piloto para procesar el material, lo que permite a los ingenieros refinar las variables clave. Aquí, determinan la velocidad de alimentación óptima, el perfil de temperatura a lo largo del horno y el tiempo de retención preciso necesario para lograr las especificaciones del producto final. Los datos de estas pruebas son el plan para la unidad comercial.

Diseño a Escala Comercial: Traduciendo Datos en Acero

Los datos validados de las pruebas piloto se utilizan para modelar y diseñar el horno comercial de tamaño completo. El tiempo de retención refinado, por ejemplo, informa directamente el cálculo final de la longitud, diámetro, velocidad de rotación y pendiente del horno. Esto asegura que el horno comercial replicará los resultados exitosos logrados a escala piloto.

Parámetros Fundamentales de Diseño Mecánico y Térmico

Los datos recopilados en las etapas anteriores se traducen directamente en los componentes físicos y parámetros operativos del horno.

Dimensionamiento e Inclinación (El Efecto de la Pendiente)

Un horno rotatorio se instala con una ligera inclinación descendente, típicamente entre el 1% y el 4%. Esta pendiente, combinada con la velocidad de rotación del horno (generalmente de 0,2 a 5 RPM), dicta la velocidad a la que el material se mueve a través del cilindro, controlando directamente el tiempo de retención.

Sistema de Rotación y Conjunto de Accionamiento

La pesada carcasa de acero gira sobre enormes anillos de rodadura que son soportados por ruedas de trunnion. Un potente motor y caja de engranajes—el conjunto de accionamiento—proporcionan el par para la rotación. El diseño de todo este sistema se basa en la carga total, que se determina por la densidad aparente del material y el tamaño del horno.

Flujo de Calor y Zonificación (Diseño a Contracorriente)

Para una máxima eficiencia térmica, la mayoría de los hornos utilizan un flujo a contracorriente. El material se alimenta en el extremo superior, y el quemador se encuentra en el extremo inferior (de descarga). Esto significa que los gases más calientes encuentran el material más procesado, transfiriendo calor de manera eficiente a medida que el gas se enfría en su camino hacia el extremo de alimentación. El horno a menudo se divide conceptualmente en zonas para secado, precalentamiento y reacción (calcinación).

Revestimiento Refractario: Protegiendo la Carcasa

El interior de la carcasa de acero está revestido con un material refractario (ladrillo o material moldeable especializado resistente al calor). Esta capa cumple dos propósitos: protege la carcasa de acero de las temperaturas internas extremas del proceso y proporciona aislamiento para evitar la pérdida de calor, mejorando la eficiencia energética.

Sellado y Control de la Atmósfera

Se instalan sellos en los extremos de alimentación y descarga del horno. Su función es crítica: impiden que el aire ambiente frío sea arrastrado al sistema, lo que interrumpiría el control de la temperatura y desperdiciaría combustible. También contienen gases de proceso y polvo, asegurando una operación segura y conforme.

Comprendiendo las Ventajas y Desventajas

El diseño de un horno rotatorio implica equilibrar prioridades contrapuestas. Comprender estas ventajas y desventajas es esencial para especificar una máquina que sea tanto efectiva como económica.

Diámetro vs. Velocidad del Gas

Un horno de mayor diámetro resulta en una menor velocidad interna del gas para un caudal dado. Esto es ideal para materiales finos que de otro modo podrían ser arrastrados por la corriente de gas de escape. Sin embargo, un diámetro mayor también significa un mayor costo de capital. Esta es una compensación clave entre la idoneidad del material y el presupuesto del proyecto.

Tiempo de Retención vs. Rendimiento

Si un material requiere un tiempo de retención prolongado para una reacción completa, el horno debe ser proporcionalmente más largo o funcionar a una velocidad de rotación más lenta. Ambas opciones pueden limitar el rendimiento máximo (toneladas por hora), creando una compensación directa entre la calidad del producto y la tasa de producción.

Costo de Capital vs. Eficiencia Operativa

Invertir más por adelantado en componentes de alta eficiencia puede generar importantes ahorros a largo plazo. Los sistemas de quemadores avanzados, refractarios de mayor calidad y sistemas de sellado superiores aumentan el costo de capital inicial, pero reducen el consumo continuo de combustible y los gastos de mantenimiento durante la vida útil del horno.

Tomando la Decisión Correcta para su Objetivo

Su objetivo específico debe guiar dónde centrar su atención durante el proceso de diseño y especificación.

- Si su enfoque principal es lograr una reacción química específica: Insista en pruebas piloto rigurosas para definir con precisión el perfil de temperatura y el tiempo de retención requeridos.

- Si su enfoque principal es maximizar el rendimiento y la eficiencia: Preste mucha atención al diseño del flujo de calor (contracorriente), la gestión de gases de escape y los sistemas de sellado del horno para minimizar la pérdida de energía.

- Si su enfoque principal es manejar un material novedoso o difícil: Nunca omita las fases iniciales de caracterización del material y pruebas por lotes, ya que estos datos fundamentales son innegociables para el éxito.

Un enfoque metódico y centrado en el material garantiza que su horno rotatorio se convierta en un activo predecible y eficiente, no en una fuente de desafíos operativos.

Tabla Resumen:

| Fase de Diseño | Actividades Clave | Parámetros Clave |

|---|---|---|

| Caracterización del Material | Analizar el tamaño de partícula, densidad, humedad, calor específico | Densidad aparente, distribución del tamaño de partícula |

| Análisis Térmico y Químico | Estudiar la conductividad, calor de reacción | Conductividad térmica, calor de reacción |

| Pruebas a Escala Piloto | Refinar la velocidad de alimentación, el perfil de temperatura, el tiempo de retención | Tiempo de retención, perfil de temperatura |

| Diseño a Escala Comercial | Modelar el tamaño del horno, la rotación, la pendiente | Longitud, diámetro, velocidad de rotación, pendiente |

| Diseño Mecánico | Especificar el conjunto de accionamiento, el revestimiento refractario, los sellos | Potencia de accionamiento, tipo de refractario, eficiencia del sello |

¿Listo para optimizar su procesamiento térmico con un horno rotatorio personalizado? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios, adaptados para industrias como la minería, la química y la ciencia de materiales. Nuestra sólida capacidad de personalización profunda garantiza que sus requisitos experimentales únicos se cumplan con precisión, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su proyecto.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables