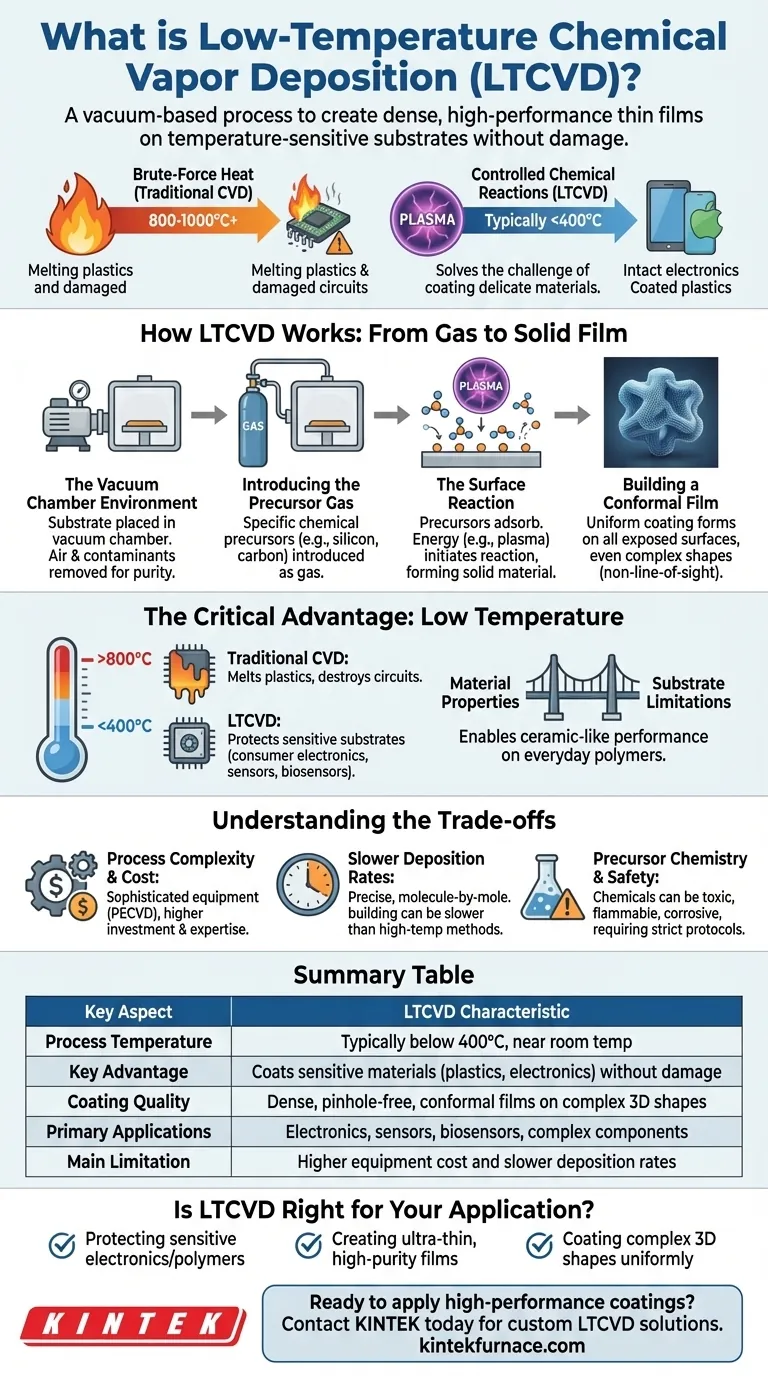

En esencia, la deposición química de vapor a baja temperatura (LTCVD) es un proceso basado en el vacío que se utiliza para crear películas delgadas excepcionalmente densas y de alto rendimiento sobre un sustrato. Funciona introduciendo un químico vaporizado, conocido como precursor, que luego reacciona y se solidifica en la superficie del sustrato, construyendo un recubrimiento protector molécula a molécula. La clave es que esto ocurre a temperaturas lo suficientemente bajas como para evitar dañar componentes sensibles como la electrónica o los plásticos.

El desafío central en la fabricación moderna es aplicar recubrimientos de alto rendimiento a materiales sensibles a la temperatura. La LTCVD resuelve esto reemplazando el calor de fuerza bruta por reacciones químicas controladas, lo que permite la creación de películas duraderas y ultradelgadas en productos delicados.

Cómo funciona la LTCVD: del gas a la película sólida

Para comprender el valor de la LTCVD, primero debe captar su mecanismo fundamental. Todo el proceso tiene lugar dentro de una cámara de vacío altamente controlada, lo cual es fundamental para la pureza y la estabilidad del proceso.

El entorno de la cámara de vacío

Primero, se coloca un sustrato, el objeto a recubrir, dentro de una cámara de vacío. Se bombea todo el aire y los contaminantes. Esto asegura que los únicos químicos presentes sean los que introducimos deliberadamente, previniendo reacciones no deseadas y asegurando una película final pura.

Introducción del gas precursor

A continuación, uno o más precursores químicos se introducen en la cámara en forma de gas. Estos precursores son moléculas elegidas específicamente que contienen los átomos necesarios para la película deseada (por ejemplo, silicio, carbono, nitrógeno).

La reacción superficial

Este es el corazón del proceso. Las moléculas del gas precursor se adsorben en la superficie del sustrato. En lugar de utilizar calor alto para descomponerlas, la LTCVD utiliza otras fuentes de energía, como un plasma, para iniciar una reacción química. Esta energía hace que los precursores se descompongan o reaccionen justo en la superficie, dejando atrás un material sólido y creando subproductos gaseosos que son bombeados hacia afuera.

Construcción de una película conformada, molécula a molécula

Debido a que el proceso es impulsado por un gas que llena toda la cámara, el recubrimiento se forma uniformemente en todas las superficies expuestas. Esta deposición sin línea de visión es una gran ventaja, ya que recubre perfectamente formas 3D complejas, cavidades internas y geometrías intrincadas donde los métodos de pulverización u otros métodos de línea de visión fallarían. El resultado es una película extremadamente densa y sin poros.

La ventaja crítica: "Baja temperatura" explicada

El término "baja temperatura" es relativo, pero su impacto es absoluto. Es el factor más importante que expande las aplicaciones para recubrimientos de alto rendimiento.

Protección de sustratos sensibles

Los procesos CVD tradicionales pueden requerir temperaturas superiores a 800-1000 °C, lo que derretiría los plásticos y destruiría los circuitos integrados. La LTCVD opera a temperaturas mucho más bajas, a menudo por debajo de los 400 °C y a veces cerca de la temperatura ambiente.

Esto permite la deposición de recubrimientos cerámicos robustos o similares al diamante en productos totalmente ensamblados, incluyendo electrónica de consumo, sensores automotrices e incluso biosensores, sin dañar los componentes delicados en su interior.

Habilitando el alto rendimiento en materiales cotidianos

La LTCVD cierra la brecha entre las propiedades del material y las limitaciones del sustrato. Hace posible dotar a una carcasa de plástico para teléfono inteligente de la dureza de una cerámica o proteger un sensor HVAC sensible de la corrosión con una capa inerte y ultradelgada.

Esto abre una vasta gama de posibilidades de diseño, combinando el bajo costo y el peso ligero de los polímeros con la durabilidad y el rendimiento de los materiales avanzados.

Comprensión de las compensaciones

Como cualquier proceso de fabricación avanzado, la LTCVD no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad del proceso y costo del equipo

Los sistemas CVD, particularmente aquellos que utilizan mejora de plasma (PECVD), son máquinas sofisticadas y costosas. Requieren una inversión de capital significativa y experiencia para operar y mantener en comparación con métodos de recubrimiento más simples como la pintura o el inmersión.

Tasas de deposición más lentas

Construir una película molécula a molécula es preciso, pero puede ser lento. Bajar la temperatura a menudo reduce la velocidad de reacción, lo que puede provocar tiempos de ciclo más largos y un menor rendimiento de fabricación en comparación con las alternativas de alta temperatura.

Química de precursores y seguridad

La elección de los productos químicos precursores es fundamental para las propiedades finales de la película y no es ilimitada. Estos químicos pueden ser tóxicos, inflamables o corrosivos, lo que requiere protocolos de seguridad y procedimientos de manipulación estrictos.

¿Es la LTCVD adecuada para su aplicación?

Elegir una tecnología de recubrimiento depende totalmente de su objetivo específico, equilibrando los requisitos de rendimiento con las limitaciones del material y el costo.

- Si su enfoque principal es proteger la electrónica o los polímeros sensibles: La LTCVD es una solución ideal para crear una barrera ambiental robusta sin causar daños térmicos al producto subyacente.

- Si su enfoque principal es crear películas ultradelgadas y de alta pureza para semiconductores: La precisión a nivel atómico de la LTCVD es una tecnología fundamental para construir las estructuras multicapa complejas que se encuentran en los microchips.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: La naturaleza sin línea de visión de la LTCVD garantiza una película perfectamente conformada en geometrías intrincadas donde ningún otro método puede tener éxito.

En última instancia, la deposición química de vapor a baja temperatura le permite aplicar las propiedades ideales del material a prácticamente cualquier producto, independientemente de su sensibilidad térmica.

Tabla de resumen:

| Aspecto clave | Característica de LTCVD |

|---|---|

| Temperatura del proceso | Típicamente por debajo de 400 °C, a veces cerca de la temperatura ambiente |

| Ventaja clave | Recubre materiales sensibles (plásticos, electrónica) sin daños |

| Calidad del recubrimiento | Películas densas, sin poros y conformadas en formas 3D complejas |

| Aplicaciones principales | Electrónica, sensores, biosensores, componentes complejos |

| Limitación principal | Mayor costo de equipo y tasas de deposición más lentas |

¿Listo para aplicar recubrimientos de alto rendimiento a sus productos sensibles a la temperatura?

En KINTEK, aprovechamos nuestra excepcional I+D y nuestras capacidades de fabricación internas para proporcionar soluciones avanzadas de LTCVD adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye hornos de vacío y atmósfera especializados y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción.

Ya sea que esté trabajando con electrónica delicada, componentes 3D complejos o diseños de polímeros innovadores, podemos ayudarle a lograr el recubrimiento protector perfecto sin comprometer la integridad de su sustrato.

Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones LTCVD pueden mejorar el rendimiento y la durabilidad de su producto.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más