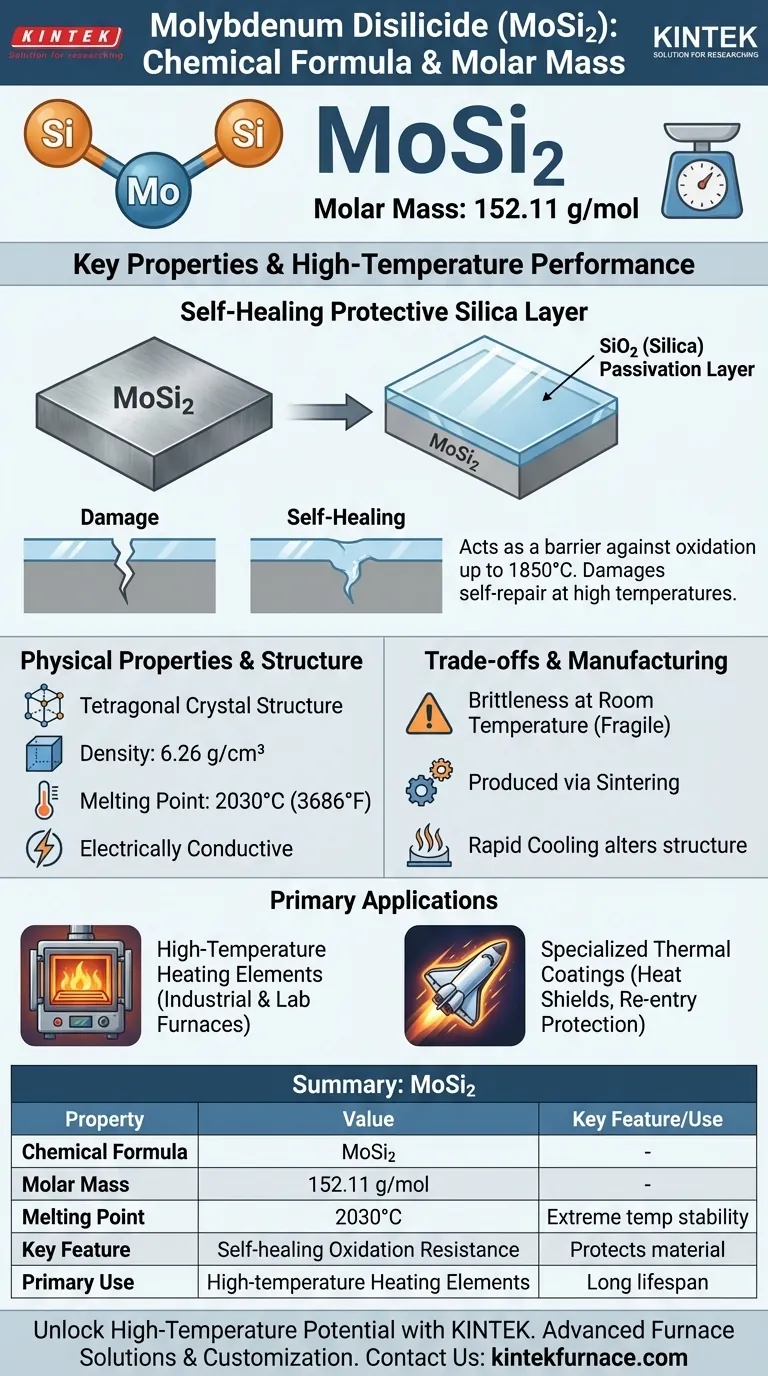

La fórmula química del disilicuro de molibdeno es MoSi₂. Su masa molar correspondiente es de 152.11 g/mol. Este compuesto intermetálico está compuesto por un átomo de molibdeno (Mo) por cada dos átomos de silicio (Si), lo que le confiere propiedades únicas que lo convierten en un material crítico en aplicaciones de alta temperatura.

Si bien su fórmula química define su composición, el verdadero valor del disilicuro de molibdeno reside en su capacidad para formar una capa superficial protectora y autorreparable a temperaturas extremas, lo que lo convierte en uno de los materiales más duraderos para elementos de calefacción eléctrica.

¿Qué es el disilicuro de molibdeno?

El disilicuro de molibdeno no es simplemente una mezcla; es un compuesto intermetálico específico, a menudo descrito como un cermet (compuesto cerámico-metálico). Esta estructura le confiere una mezcla de propiedades metálicas y cerámicas.

Composición química y estructura

El MoSi₂ es un sólido gris de aspecto metálico. Posee una estructura cristalina tetragonal, que es un factor clave para determinar sus características físicas.

Propiedades físicas clave

El material se define por su rendimiento en condiciones extremas. Tiene una densidad moderada de 6.26 g/cm³, un punto de fusión muy alto de 2030°C (3686°F), y es eléctricamente conductor, lo que le permite funcionar como un elemento calefactor resistivo.

El secreto de su rendimiento a altas temperaturas

La razón principal por la que el MoSi₂ se utiliza en entornos exigentes no es solo su alto punto de fusión, sino su notable resistencia a la oxidación.

La capa protectora de sílice

Cuando se calienta a altas temperaturas en una atmósfera rica en oxígeno, el silicio del MoSi₂ reacciona con el oxígeno para formar una capa de pasivación delgada y no porosa de dióxido de silicio puro (SiO₂), que es esencialmente vidrio.

Por qué es importante esta "capa de pasivación"

Esta capa de SiO₂ actúa como una barrera robusta, protegiendo el MoSi₂ subyacente de una mayor oxidación y degradación. Si la capa se daña, el material expuesto simplemente formará una nueva capa protectora, lo que lo hace autorreparable. Esta propiedad permite que los elementos de MoSi₂ funcionen de manera confiable a temperaturas de hasta 1850°C.

Comprendiendo las compensaciones

Ningún material es perfecto. El excepcional rendimiento a altas temperaturas del MoSi₂ viene con una limitación significativa a temperaturas más bajas.

Fragilidad a temperatura ambiente

Como muchas cerámicas, el disilicuro de molibdeno es muy quebradizo y frágil cuando está frío. Debe manipularse con cuidado durante la instalación y el mantenimiento para evitar fracturas. Su tenacidad solo aumenta a altas temperaturas.

Consideraciones de fabricación

Los componentes de MoSi₂ se producen típicamente mediante sinterización, un proceso de compactación y formación de una masa sólida de material mediante calor y presión. Se pueden utilizar otros métodos como la pulverización de plasma, pero el enfriamiento rápido puede resultar en diferentes formas cristalinas (como β-MoSi₂) que pueden alterar sus propiedades.

Aplicaciones principales impulsadas por sus propiedades

La combinación única de conductividad eléctrica y resistencia extrema a la oxidación define los usos principales del MoSi₂.

Elementos calefactores de alta temperatura

Esta es la aplicación más común. Los elementos calefactores de MoSi₂ son valorados por su larga vida útil, resistencia eléctrica estable y capacidad para soportar ciclos rápidos de calentamiento y enfriamiento sin daños. Esto los hace ideales para hornos industriales y de laboratorio.

Recubrimientos térmicos especializados

Debido a su alta emisividad (la capacidad de irradiar energía térmica), el MoSi₂ también se utiliza como recubrimiento para escudos térmicos en aplicaciones altamente especializadas, como la protección de componentes durante la reentrada atmosférica.

Tomando la decisión correcta para su aplicación

Comprender las propiedades fundamentales del disilicuro de molibdeno le permite decidir si es el material correcto para su objetivo específico.

- Si su enfoque principal es la estabilidad a temperaturas extremas (por encima de 1600°C) en una atmósfera oxidante: Los elementos calefactores de MoSi₂ son la elección definitiva debido a su capa protectora autorreparable.

- Si su enfoque principal es la tenacidad mecánica a bajas temperaturas: Debe tener en cuenta la fragilidad inherente del material mediante un diseño cuidadoso del sistema y protocolos de manipulación.

- Si su proyecto requiere ciclos térmicos rápidos: La resistencia estable y la durabilidad del MoSi₂ lo convierten en una opción superior a muchos otros materiales para elementos calefactores.

Al aprovechar su capacidad única para protegerse, puede lograr un rendimiento estable y confiable en los entornos térmicos más exigentes.

Tabla resumen:

| Propiedad | Valor |

|---|---|

| Fórmula química | MoSi₂ |

| Masa molar | 152.11 g/mol |

| Punto de fusión | 2030°C (3686°F) |

| Característica clave | Resistencia a la oxidación autorreparable |

| Uso principal | Elementos calefactores de alta temperatura |

Desbloquee el potencial del disilicuro de molibdeno en su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Nuestros hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, respaldados por una profunda personalización, garantizan un rendimiento preciso para sus necesidades experimentales únicas. Contáctenos hoy para mejorar sus aplicaciones de alta temperatura.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables