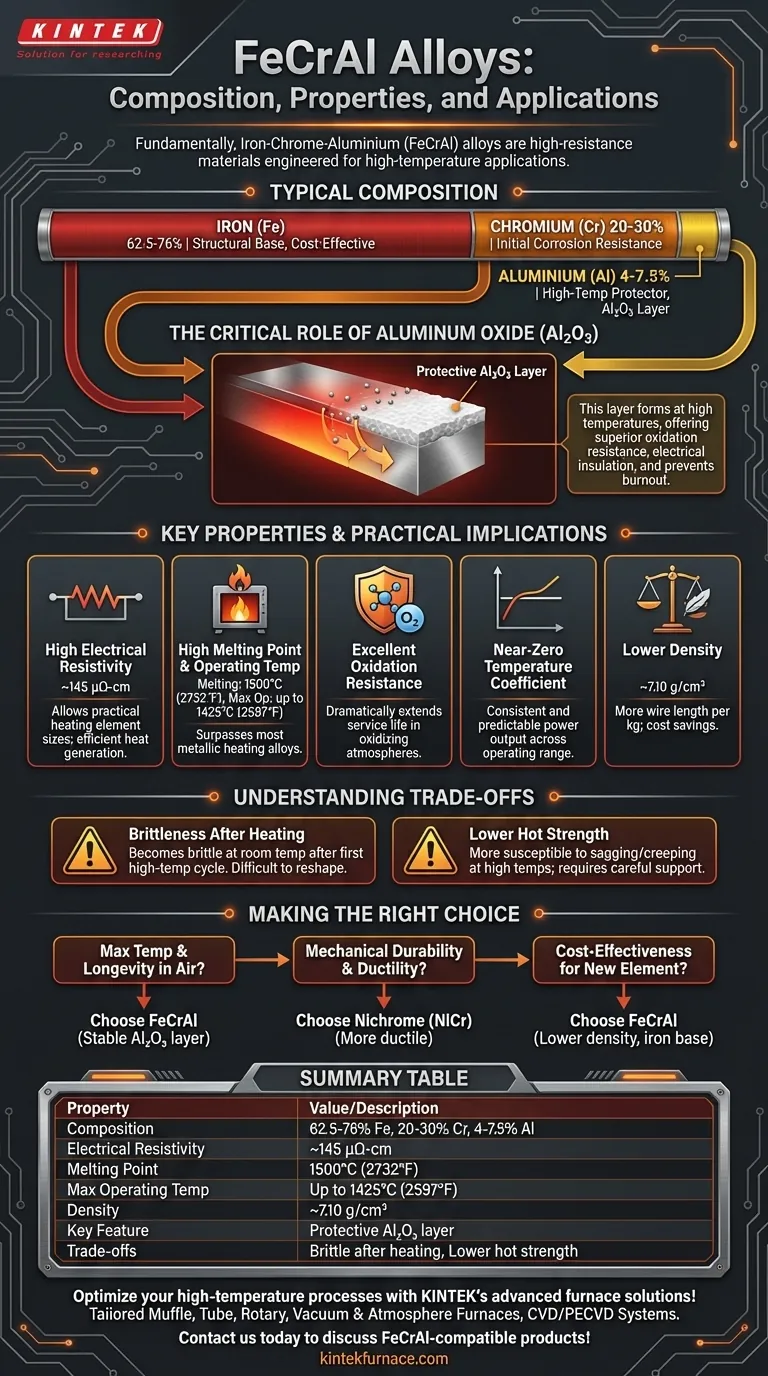

Fundamentalmente, las aleaciones de Hierro-Cromo-Aluminio (FeCrAl) son una familia de materiales de alta resistencia diseñados específicamente para aplicaciones a altas temperaturas. Su composición típica es 62.5-76% de Hierro (Fe), 20-30% de Cromo (Cr) y 4-7.5% de Aluminio (Al). Esta combinación específica les confiere sus propiedades características: resistividad eléctrica extremadamente alta, un alto punto de fusión y una resistencia de primer nivel a la oxidación a temperaturas elevadas.

La característica definitoria de las aleaciones FeCrAl no es solo su alta resistencia, sino la formación de una capa estable y protectora de óxido de aluminio a altas temperaturas. Esta capa es la clave de su rendimiento superior y longevidad en entornos de calentamiento eléctrico hostiles.

El Papel de Cada Elemento

Para comprender FeCrAl, debe entender cómo funcionan juntos sus tres componentes principales. Cada elemento desempeña un papel distinto y crítico en el rendimiento general de la aleación.

Hierro (Fe): La Base Estructural

El hierro sirve como la matriz principal de la aleación. Al ser el elemento más abundante, proporciona la base estructural y es una razón clave de la rentabilidad de FeCrAl en comparación con las alternativas a base de níquel.

Cromo (Cr): Resistencia Inicial a la Corrosión

El cromo es esencial para proporcionar resistencia general a la corrosión y la oxidación, particularmente a temperaturas más bajas. Forma fácilmente una capa pasiva de óxido de cromo que protege la aleación de su entorno.

Aluminio (Al): El Protector de Alta Temperatura

El aluminio es el elemento más importante para el rendimiento a alta temperatura. Cuando se calienta, el aluminio migra a la superficie y se oxida, formando una capa delgada, densa y altamente adherente de óxido de aluminio (Al₂O₃), también conocido como alúmina.

Esta capa de alúmina es químicamente estable, eléctricamente aislante y tiene un punto de fusión muy alto. Es esta piel protectora autorreparable la que evita que la aleación subyacente se queme en presencia de oxígeno a temperaturas extremas.

Propiedades Clave e Implicaciones Prácticas

La composición de FeCrAl se traduce directamente en un conjunto de propiedades que la hacen ideal para desafíos de ingeniería específicos, principalmente en el campo del calentamiento eléctrico.

Alta Resistividad Eléctrica

FeCrAl exhibe una resistividad muy alta de alrededor de 145 μΩ-cm. Para un elemento calefactor, esto es crucial. Permite que un componente de tamaño y longitud prácticos genere calor significativo (gobernado por la fórmula P = I²R) sin requerir una corriente excesivamente alta.

Alto Punto de Fusión y Temperatura de Funcionamiento

Con un punto de fusión de 1500°C (2732°F), la aleación puede operar a temperaturas muy altas. Más importante aún, la capa de alúmina estable permite una temperatura máxima de funcionamiento continuo de hasta 1425°C (2597°F) para algunos grados, superando a la mayoría de las otras aleaciones metálicas calefactoras.

Excelente Resistencia a la Oxidación

Como se mencionó, esta es la característica sobresaliente de FeCrAl. La capa de Al₂O₃ proporciona una protección excepcional en atmósferas oxidantes (como el aire abierto), extendiendo drásticamente la vida útil de los elementos calefactores en hornos, muflas y electrodomésticos.

Coeficiente de Temperatura Casi Cero

Esta propiedad significa que la resistencia de la aleación no cambia significativamente a medida que aumenta su temperatura. Esta estabilidad garantiza una salida de potencia predecible y constante del elemento calefactor en todo su rango de funcionamiento.

Menor Densidad

FeCrAl tiene una gravedad específica de alrededor de 7.10 g/cm³. Esto es notablemente menos denso que las aleaciones competidoras de níquel-cromo (Nicrom). Para los diseñadores, esto significa que se obtiene más longitud de alambre por kilogramo, lo que puede resultar en un ahorro significativo de costes de material para un proyecto determinado.

Comprender las Compensaciones

Ningún material es perfecto. Reconocer las limitaciones de FeCrAl es fundamental para la aplicación y el diseño adecuados.

Fragilidad Después del Calentamiento

Después de su primer ciclo de calor a alta temperatura, FeCrAl experimenta un crecimiento de grano que lo vuelve frágil a temperatura ambiente. Aunque sigue siendo funcional a altas temperaturas, no se puede doblar, remodelar o reparar fácilmente una vez enfriado sin riesgo de fractura.

Menor Resistencia en Caliente

En comparación con las aleaciones a base de níquel como el Nicrom, FeCrAl puede tener una menor resistencia mecánica a sus temperaturas de funcionamiento más altas. Esto lo hace más susceptible al pandeo o "fluencia" bajo su propio peso y requiere un soporte mecánico cuidadoso en los diseños de hornos.

Tomar la Decisión Correcta para su Aplicación

Su elección de material depende enteramente de las demandas específicas de su proyecto.

- Si su enfoque principal es la temperatura máxima de funcionamiento y la longevidad en el aire: FeCrAl es a menudo la opción superior debido a su capa protectora de óxido de aluminio altamente estable.

- Si su enfoque principal es la durabilidad mecánica y la ductilidad después del uso: Las aleaciones de Nicrom (NiCr) pueden ser una mejor opción, ya que conservan más ductilidad y son menos propensas a la fluencia a altas temperaturas.

- Si su enfoque principal es la rentabilidad para un nuevo elemento calefactor: La menor densidad de FeCrAl y su base de hierro pueden proporcionar una ventaja de coste significativa sobre las alternativas a base de níquel.

En última instancia, comprender el papel del aluminio en la creación de su capa de óxido protectora es la clave para aprovechar eficazmente las capacidades únicas de FeCrAl.

Tabla Resumen:

| Propiedad | Valor / Descripción |

|---|---|

| Composición | 62.5-76% Fe, 20-30% Cr, 4-7.5% Al |

| Resistividad Eléctrica | ~145 μΩ-cm |

| Punto de Fusión | 1500°C (2732°F) |

| Temperatura Máx. de Funcionamiento | Hasta 1425°C (2597°F) |

| Densidad | ~7.10 g/cm³ |

| Característica Clave | Forma capa protectora de Al₂O₃ para resistencia a la oxidación |

| Compensaciones | Frágil después del calentamiento, menor resistencia en caliente frente a aleaciones NiCr |

¡Optimice sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y la durabilidad. ¡Contáctenos hoy para discutir cómo nuestros productos compatibles con FeCrAl pueden elevar su investigación y aplicaciones industriales!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué condiciones de operación deben evitarse con los elementos calefactores de MoSi2? Evite fallas prematuras y extienda la vida útil

- ¿Cuáles son las ventajas de un controlador con componentes de derivada de segundo orden? Domina el control térmico complejo

- ¿Cuáles son las temperaturas máximas de los elementos calefactores de MoSi2 en diferentes atmósferas? Optimice el rendimiento de su horno

- ¿Por qué se requieren termopares tanto externos como internos para la pirólisis? Optimice el monitoreo de su reacción térmica

- ¿Cuáles son las aplicaciones de los elementos calefactores de disilicuro de molibdeno? Logre una estabilidad térmica extrema para procesos industriales

- ¿Cuál es el papel de un elemento calefactor de grafito en un horno de vacío utilizado para la destilación de magnesio? El Motor de la Producción de Metales de Alta Pureza

- ¿Por qué los calentadores infrarrojos cerámicos se consideran ecológicos? Descubra soluciones de calefacción limpias y eficientes

- ¿Cuáles son las ventajas de los elementos calefactores de carburo de silicio? Logre fiabilidad y eficiencia a altas temperaturas