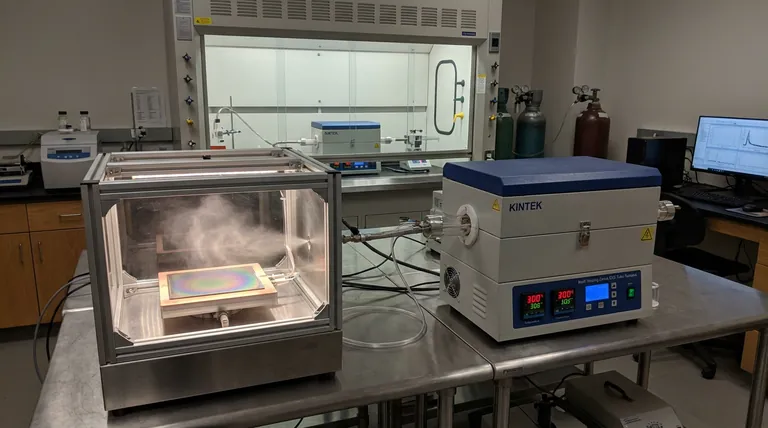

Una cámara de pirólisis por pulverización personalizada funciona como la interfaz física crítica donde las soluciones precursoras líquidas se transforman en películas delgadas sólidas. Está diseñada específicamente para albergar un dispositivo de atomización que convierte estas soluciones en gotitas de tamaño micrométrico, asegurando que se depositen con precisión y uniformidad sobre un sustrato calentado para formar capas de ZnSe y PbSe dopadas con antimonio.

Conclusión Clave La cámara no es simplemente un contenedor; es un instrumento de precisión diseñado para controlar la trayectoria y el entorno térmico de las gotitas precursoras. Su función principal es facilitar la transición inmediata de la niebla líquida a la película sólida en áreas de gran superficie, estableciendo la base para la integridad estructural del material antes de cualquier tratamiento posterior a la deposición.

La Mecánica del Control de Deposición

Atomización de Precisión

El primer deber de la cámara es albergar el dispositivo de atomización.

Este componente descompone la solución precursora en una fina niebla de gotitas de tamaño micrométrico. Esta reducción de tamaño es vital para garantizar que los productos químicos se distribuyan de manera uniforme en lugar de acumularse en la superficie.

Trayectoria y Cobertura

Una vez atomizadas, las gotitas deben viajar al sustrato sin coalescer prematuramente.

La cámara personalizada está diseñada para guiar esta niebla y asegurar una cobertura precisa y uniforme. Esto es particularmente esencial al sintetizar películas en áreas grandes, donde las configuraciones estándar a menudo resultan en un espesor desigual.

La Función de la Gestión Térmica

Proporcionar Energía de Activación

Dentro de la cámara, el sustrato no es pasivo; se coloca sobre una plataforma calentada.

Datos suplementarios indican que esta plataforma a menudo mantiene una temperatura alrededor de 80°C. Esta entrada térmica proporciona la energía de activación necesaria para que las gotitas precursoras sufran descomposición térmica al contacto.

Facilitar la Evaporación del Disolvente

El entorno controlado dentro de la cámara gestiona la velocidad de eliminación del disolvente.

La plataforma calentada promueve la rápida evaporación del líquido portador. Esto permite que los materiales sólidos de ZnSe o PbSe dopados con antimonio nucleen y crezcan eficazmente en la superficie del sustrato inmediatamente al impactar.

Comprender las Compensaciones

Deposición vs. Cristalización

Es fundamental distinguir la función de la cámara de pulverización de la de los equipos posteriores a la deposición.

La cámara de pulverización se encarga de la deposición y nucleación a temperaturas más bajas (por ejemplo, 80°C). Normalmente no se encarga de la recristalización a alta temperatura.

La Necesidad de Post-Tratamiento

Si bien la cámara crea la película, no finaliza las propiedades del material.

Para eliminar las tensiones internas y aumentar el tamaño del grano, la película generalmente requiere una etapa separada en un horno tubular a temperaturas significativamente más altas (alrededor de 300°C). Depender únicamente de la cámara de pulverización sin este paso secundario probablemente resultará en películas con menor movilidad de portadores y conductividad óptica.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus películas delgadas de ZnSe y PbSe dopadas con antimonio, debe ver la cámara de pulverización como el primer paso de un sistema de dos partes.

- Si su enfoque principal es la Uniformidad de la Película: Priorice la personalización de la alineación de la boquilla y el flujo de aire de la cámara de pulverización para garantizar una distribución constante de las gotitas sobre todo el sustrato.

- Si su enfoque principal es el Rendimiento Electrónico: Asegúrese de que su proceso incluya una transferencia de la cámara de pulverización a un horno tubular, ya que la cámara por sí sola proporciona la nucleación pero no la recristalización a alta temperatura necesaria para una conductividad óptima.

La cámara personalizada garantiza la arquitectura física de la película, mientras que el tratamiento térmico posterior desbloquea su potencial electrónico.

Tabla Resumen:

| Característica | Función en la Cámara de Pirólisis por Pulverización | Impacto en la Calidad de la Película Delgada |

|---|---|---|

| Dispositivo de Atomización | Convierte precursores en gotitas de tamaño micrométrico | Asegura una distribución uniforme y previene la acumulación |

| Control de Trayectoria | Guía la niebla con precisión hacia el sustrato | Facilita una cobertura uniforme en áreas de gran superficie |

| Plataforma Calentada | Mantiene la temperatura del sustrato (aprox. 80°C) | Proporciona energía de activación para la descomposición térmica |

| Evaporación del Disolvente | Elimina rápidamente el líquido portador durante el impacto | Promueve una nucleación eficaz y el crecimiento de la película sólida |

Mejore su Investigación de Películas Delgadas con KINTEK

Lograr la arquitectura física perfecta para películas delgadas de ZnSe y PbSe dopadas con antimonio requiere precisión en cada etapa. KINTEK proporciona el equipo avanzado necesario para dominar tanto la deposición inicial como el crítico proceso de recristalización a alta temperatura.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas personalizables de Muffle, Tubo, Rotatorio, Vacío y CVD adaptados a sus necesidades de laboratorio únicas. Ya sea que esté optimizando la uniformidad de la película en una cámara de pulverización o mejorando el rendimiento electrónico a través de tratamientos a alta temperatura, nuestras soluciones ofrecen la fiabilidad que usted exige.

¿Listo para desbloquear todo el potencial de sus materiales? Contacte a KINTEK hoy mismo para consultar con nuestros especialistas.

Referencias

- Ikechukwu Christian Nworie, B. Ojobo. Comparative Assessment of Optical and Solid-State Characteristics in Antimony-Doped Chalcogenide Thin Films of ZnSe and PbSe to Boost Photovoltaic Performance in Solar Cells. DOI: 10.62292/njp.v33i1.2024.202

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de los sistemas CVD? Desbloquee películas delgadas de alto rendimiento para su industria

- ¿Qué tipos de sustratos no son adecuados para la CVD? Evite las trampas térmicas y geométricas

- ¿Cómo contribuyen los sensores de gas IoT y los autoencoders a la seguridad de los hornos CVD? Mejora de la integridad y el monitoreo de tuberías

- ¿Por qué se utiliza gas hidrógeno en CVD para el crecimiento de grafeno? Desbloquea superficies catalíticas prístinas

- ¿Cuáles son los requisitos de funcionamiento y mantenimiento de un horno tubular CVD? Garantizar el máximo rendimiento y longevidad

- ¿Cuáles son las desventajas del método de deposición química de vapor? Altos costos, complejidad y límites de materiales

- ¿Por qué la CVD se considera una técnica versátil en la deposición de materiales? Desbloquee un control preciso para materiales diversos

- ¿Cuáles son las características de los recubrimientos de alta calidad producidos por CVD?