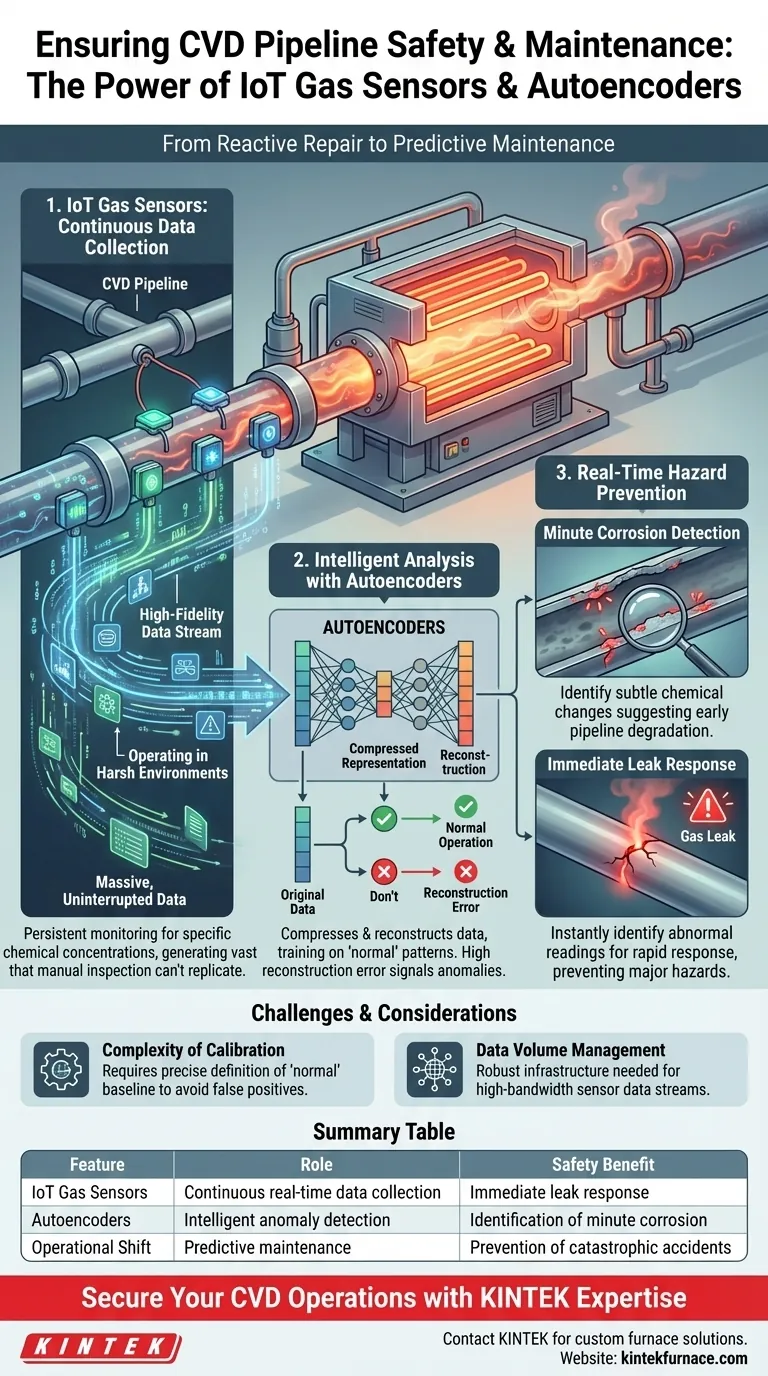

Los sensores de gas IoT y los autoencoders trabajan en conjunto para crear un sistema de seguridad de alta precisión para las tuberías de hornos de deposición química en fase vapor (CVD). Los sensores IoT capturan continuamente una gran cantidad de datos ambientales sobre concentraciones químicas, mientras que los autoencoders procesan este flujo para identificar anomalías sutiles. Al detectar desviaciones de los patrones operativos estándar, esta combinación identifica corrosión o fugas de gas minúsculas en tiempo real, previniendo accidentes catastróficos en entornos de procesamiento a alta temperatura.

El valor central de esta integración es el cambio de la reparación reactiva al mantenimiento predictivo. Al utilizar autoencoders para analizar datos de sensores, los operadores pueden identificar y abordar problemas de integridad de tuberías antes de que escalen a peligros ambientales o fallas de seguridad.

El Papel del Monitoreo Continuo de IoT

Recopilación de Datos de Alta Fidelidad

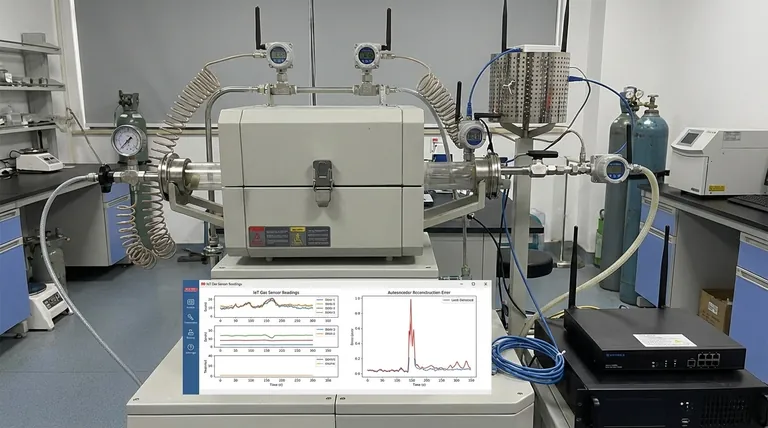

Se despliegan sensores de gas conectados a IoT directamente alrededor de las tuberías del horno CVD. Estos dispositivos operan continuamente, monitoreando el entorno inmediato en busca de concentraciones químicas específicas.

Operando en Entornos Hostiles

Los procesos CVD implican altas temperaturas y productos químicos volátiles. Los sensores proporcionan un conjunto persistente de ojos en el hardware, generando un flujo masivo e ininterrumpido de datos de estado que la inspección manual no puede replicar.

Análisis Inteligente con Autoencoders

Compresión y Reconstrucción de Datos

Los autoencoders se utilizan para gestionar el volumen masivo de datos generados por los sensores. Su función principal es comprimir los datos de entrada e intentar reconstruirlos.

Detección del "Error de Reconstrucción"

El sistema se entrena con patrones operativos estándar y seguros. Cuando el autoencoder procesa nuevos datos, intenta reconstruirlos basándose en lo que conoce como "normal".

Señalización de Anomalías

Si el sistema no puede reconstruir los datos con precisión, indica un "error de reconstrucción" alto. Este error indica una desviación de la norma, alertando a los operadores sobre posibles problemas como fugas de gas o cambios estructurales.

Prevención de Peligros a Través de la Detección en Tiempo Real

Identificación de Corrosión Minúscula

La corrosión a menudo comienza sutilmente antes de causar una ruptura. La sensibilidad de este sistema permite la detección de cambios minúsculos en la presencia química que sugieren degradación de la tubería en etapa temprana.

Respuesta Inmediata a Fugas

Al identificar lecturas anormales en el momento en que ocurren, el sistema permite respuestas en tiempo real a las fugas de gas. Esta capacidad es fundamental para prevenir peligros ambientales importantes asociados con la liberación de productos químicos tóxicos.

Comprensión de los Desafíos y Compensaciones

Complejidad de la Calibración

La implementación de esta solución requiere una calibración precisa de los autoencoders. Si la línea base "normal" no se define perfectamente, el sistema puede producir falsos positivos o pasar por alto amenazas reales.

Gestión del Volumen de Datos

Si bien los autoencoders comprimen los datos de manera eficiente, el gran volumen de entrada bruta de los sensores IoT requiere una infraestructura de red robusta. Las organizaciones deben estar preparadas para manejar flujos de datos de alto ancho de banda de manera confiable.

Tomando la Decisión Correcta para su Objetivo

Para implementar eficazmente esta arquitectura de seguridad, considere sus prioridades operativas específicas:

- Si su enfoque principal es la prevención inmediata de peligros: Priorice sensores IoT de alta sensibilidad que puedan soportar los límites térmicos específicos de sus hornos CVD.

- Si su enfoque principal es el mantenimiento predictivo: Invierta fuertemente en la fase de entrenamiento de sus autoencoders para garantizar que puedan distinguir entre la varianza operativa normal y los verdaderos indicadores de corrosión.

La integración de la detección IoT y el aprendizaje automático convierte los datos brutos en un escudo de seguridad definitivo para sus instalaciones.

Tabla Resumen:

| Característica | Rol en Seguridad y Mantenimiento de CVD |

|---|---|

| Sensores de Gas IoT | Recopilación continua de datos en tiempo real de concentraciones químicas en entornos hostiles. |

| Autoencoders | Compresión inteligente de datos y detección de anomalías mediante análisis de error de reconstrucción. |

| Beneficio de Seguridad | Respuesta inmediata a fugas de gas e identificación de corrosión minúscula en tuberías. |

| Cambio Operacional | Transición de reparaciones reactivas a mantenimiento predictivo basado en datos. |

| Resultado Clave | Prevención de accidentes catastróficos y reducción de peligros ambientales. |

Asegure sus Operaciones CVD con la Experiencia de KINTEK

Garantice los más altos estándares de seguridad para sus procesos a alta temperatura con la tecnología líder en la industria de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos completamente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales.

No deje la integridad de sus tuberías al azar. Asóciese con nosotros para aprovechar equipos de última generación diseñados para la confiabilidad y la precisión. Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada y vea cómo nuestros sistemas avanzados pueden mejorar la seguridad de su investigación y producción.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son las características clave de los sistemas de horno tubular de CVD? Desbloquee la deposición de películas delgadas de precisión

- ¿Cuál es un subtipo común de horno CVD y cómo funciona? Descubra el Horno de Tubo CVD para películas delgadas uniformes

- ¿Cómo mejora el sinterizado en horno de tubo CVD el crecimiento del grafeno? Logre una cristalinidad superior y una alta movilidad de electrones

- ¿Cómo mejora su funcionalidad el sistema de control de gases de un horno tubular de CVD? Optimizar la deposición de películas finas

- ¿Qué es la CVD de tubo? Una guía para la síntesis de películas delgadas de alta pureza