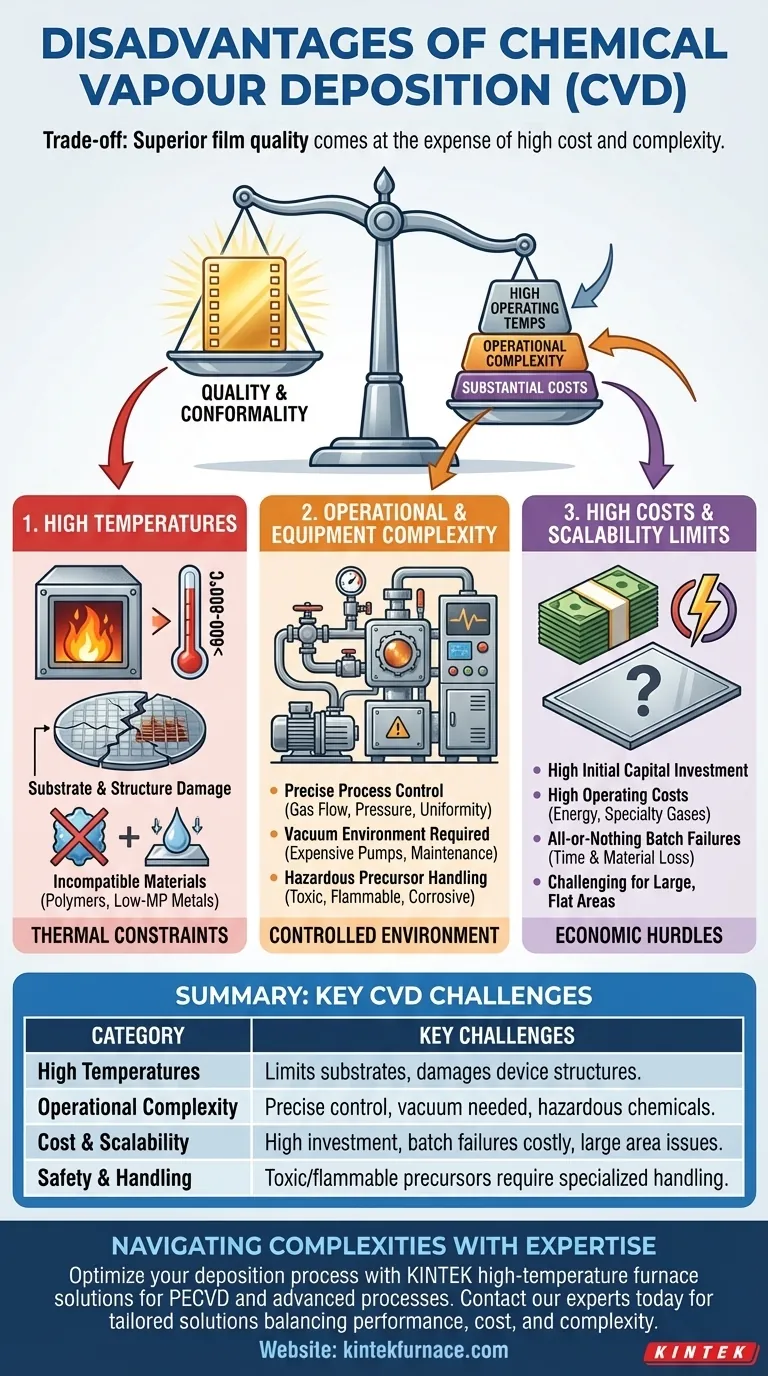

Aunque es un método excepcional para crear películas delgadas de alta calidad, la deposición química de vapor (CVD) no es una solución universalmente ideal. Sus principales desventajas se derivan de las altas temperaturas de funcionamiento que limitan los materiales compatibles, la complejidad significativa del equipo y del proceso, y los costos sustanciales. Estos factores la convierten en una herramienta especializada más que en una técnica de recubrimiento de uso general.

La compensación fundamental de la CVD es clara: se obtiene una calidad de película, pureza y conformidad superiores a costa de un alto consumo de energía, complejidad operativa e importante inversión de capital.

El desafío de las altas temperaturas

El aspecto "químico" de la CVD se basa en reacciones impulsadas térmicamente, lo que introduce una limitación importante.

Limitaciones del material del sustrato

La mayoría de los procesos tradicionales de CVD operan a temperaturas muy altas, a menudo superiores a 600-800 °C. Este calor es necesario para proporcionar la energía de activación para que los productos químicos precursores reaccionen y formen la película deseada en la superficie del sustrato.

Esto descalifica inmediatamente a los sustratos con puntos de fusión bajos o que experimentan cambios de fase no deseados, como polímeros, ciertos plásticos y muchos tipos de metales.

Impacto en las estructuras de los dispositivos

Incluso para los sustratos que pueden soportar el calor, como las obleas de silicio, la alta temperatura puede ser problemática. Las estructuras preexistentes o las regiones dopadas en la oblea pueden dañarse o alterarse durante un paso de CVD a alta temperatura, lo que complica los procesos de fabricación de varias etapas.

Complejidad operativa y de equipos

La CVD está lejos de ser un proceso simple de "conectar y usar", ya que exige un entorno controlado y costoso.

Control intrincado del proceso

Lograr una película uniforme y de alta calidad requiere un control preciso y simultáneo de múltiples variables. Estas incluyen las tasas de flujo de gas para cada precursor, la presión de la cámara y la uniformidad de la temperatura en todo el sustrato.

Una desviación menor en cualquiera de estos parámetros puede provocar defectos, mala calidad de la película o un fallo completo del ciclo de deposición.

La necesidad de un entorno de vacío

La CVD se realiza en una cámara de vacío para evitar la contaminación por gases atmosféricos como el oxígeno y el nitrógeno, que podrían provocar reacciones no deseadas. Esto requiere bombas de vacío, sellos y equipos de monitoreo costosos y de difícil mantenimiento.

Manejo de productos químicos precursores

Los productos químicos utilizados como precursores en la CVD son a menudo peligrosos. Muchos son tóxicos, inflamables o corrosivos, lo que requiere un almacenamiento especializado, sistemas de suministro y tratamiento de gases de escape (abatement) para garantizar la seguridad del operador y el cumplimiento medioambiental.

Comprensión de las compensaciones

La decisión de utilizar la CVD implica sopesar sus resultados superiores frente a importantes obstáculos prácticos y financieros.

Altos costos iniciales y continuos

La combinación de un horno de alta temperatura, un sistema de vacío robusto, controladores de flujo másico precisos y equipos de seguridad hace que los reactores de CVD sean muy costosos de comprar e instalar.

Además, el proceso consume grandes cantidades de energía y requiere gases especiales y mantenimiento regular, lo que genera altos costos operativos.

La naturaleza de "todo o nada"

Los procesos de CVD pueden ser largos, a veces tardan horas en depositar una película del grosor deseado. Si surge un problema a mitad de camino, como una fluctuación de temperatura o un problema de flujo de gas, todo el lote de sustratos puede arruinarse.

Esto hace que los fallos del proceso sean extremadamente costosos en términos de materiales y tiempo de producción perdido.

Limitaciones en la geometría del sustrato

Si bien la CVD ofrece una excelente recubrimiento conformacional (recubrimiento uniforme sobre estructuras 3D), escalar el proceso para recubrir superficies planas muy grandes de manera uniforme puede ser difícil y económicamente no competitivo en comparación con otros métodos como el sputtering.

Tomar la decisión correcta para su objetivo

Evaluar estas desventajas frente a sus necesidades específicas es clave para una estrategia de película delgada efectiva.

- Si su enfoque principal es la mayor pureza de película posible y la calidad cristalina: La CVD es a menudo la opción superior, siempre que su sustrato pueda soportar el calor y el presupuesto permita el costo.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: Debe explorar alternativas de menor temperatura como la CVD mejorada por plasma (PECVD), la deposición de capas atómicas (ALD) o la deposición física de vapor (PVD).

- Si su enfoque principal es el bajo costo y el alto rendimiento para áreas grandes: La CVD probablemente no sea adecuada, y debe investigar métodos como el sputtering, la serigrafía o el recubrimiento por ranura (slot-die coating).

En última instancia, conocer las limitaciones de la CVD es tan importante como conocer sus fortalezas, lo que le permite seleccionar la tecnología de deposición más efectiva para su aplicación específica.

Tabla de resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Altas temperaturas | Limita los materiales del sustrato (p. ej., polímeros), puede dañar las estructuras de dispositivos preexistentes. |

| Complejidad operativa | Requiere un control preciso del flujo de gas, la presión y la temperatura; necesita un entorno de vacío. |

| Costo y escalabilidad | Alta inversión inicial y costos operativos; los fallos de lote son costosos; difícil para superficies grandes y planas. |

| Seguridad y manipulación | Implica productos químicos precursores tóxicos, inflamables o corrosivos que requieren manipulación especializada y tratamiento. |

Navegar por las complejidades de la deposición de películas delgadas requiere un socio con profunda experiencia. Si bien la CVD tiene sus desventajas, la solución de horno de alta temperatura adecuada es fundamental para un PECVD exitoso u otros procesos avanzados.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona laboratorios diversos con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos y superar las limitaciones del equipo estándar.

Permítanos ayudarle a optimizar su proceso de deposición. Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y descubrir una solución personalizada que equilibre rendimiento, costo y complejidad.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología