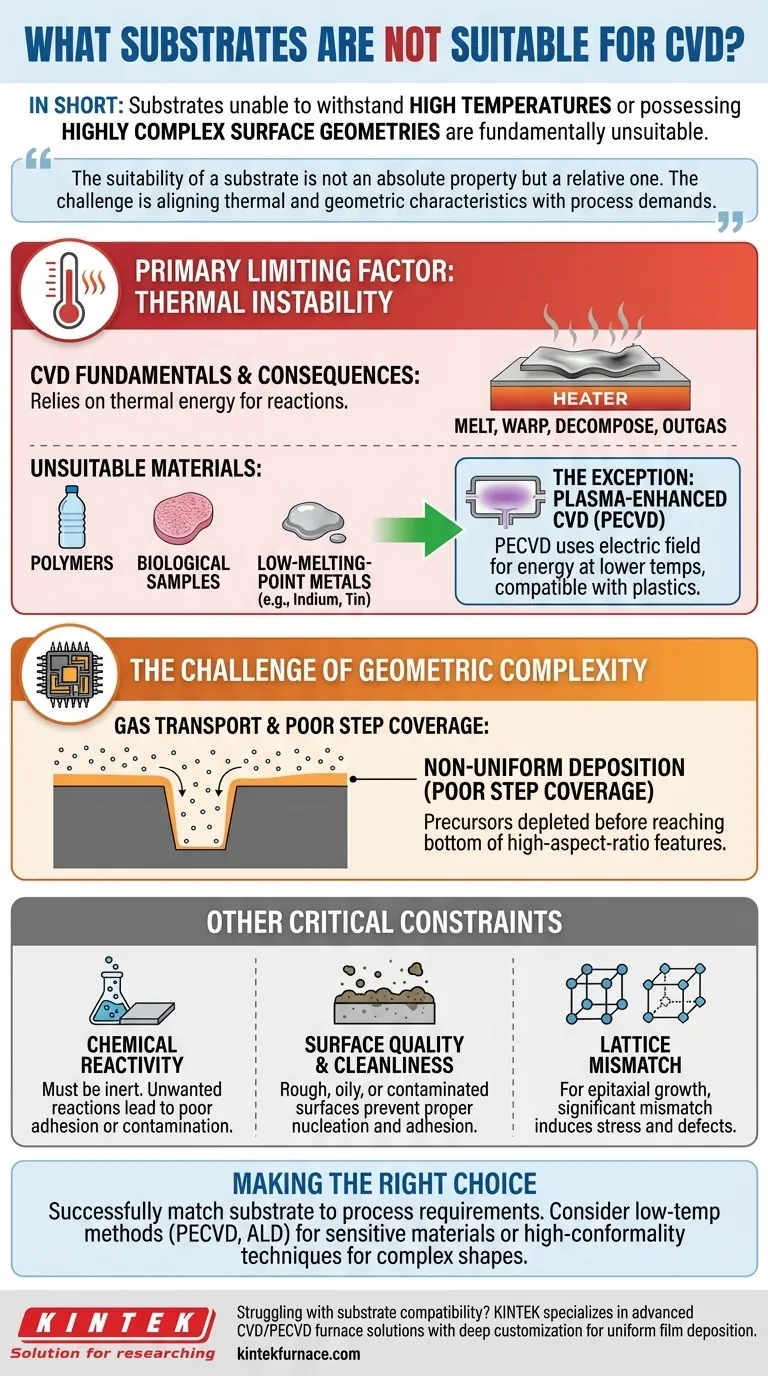

En resumen, los sustratos que no pueden soportar altas temperaturas o que poseen geometrías superficiales muy complejas son fundamentalmente inadecuados para muchos procesos estándar de Deposición Química de Vapor (CVD). Los principales puntos de fallo son la degradación térmica del sustrato en sí y la incapacidad de formar una película uniforme y consistente sobre características intrincadas.

La idoneidad de un sustrato no es una propiedad absoluta sino relativa. El desafío central es alinear las características térmicas y geométricas del sustrato con las demandas específicas de temperatura, química y flujo de gas del proceso de CVD elegido.

El Factor Limitante Principal: Inestabilidad Térmica

La Deposición Química de Vapor se basa fundamentalmente en la energía térmica para impulsar las reacciones químicas que forman la película deseada. Este requisito de alta temperatura descalifica inmediatamente los materiales que no pueden mantener su integridad estructural bajo tales condiciones.

Comprender el Entorno de Alta Temperatura de la CVD

La mayoría de los procesos convencionales de CVD, como la CVD térmica, operan a temperaturas que van desde unos pocos cientos hasta más de mil grados Celsius. Este calor es necesario para descomponer los gases precursores y permitir que reaccionen y se depositen sobre la superficie del sustrato.

Las Consecuencias de la Sensibilidad Térmica

Cuando un sustrato se calienta más allá de su punto de estabilidad, puede fundirse, descomponerse, deformarse o desgasificarse. Esto no solo destruye el sustrato, sino que también contamina la cámara de reacción e impide la formación de una película utilizable.

Materiales como la mayoría de los polímeros, muestras biológicas o metales de bajo punto de fusión (p. ej., indio, estaño) son ejemplos clásicos de sustratos térmicamente inadecuados para la CVD estándar.

La Excepción: Variantes de CVD a Baja Temperatura

Es fundamental señalar que variantes como la CVD Asistida por Plasma (PECVD) se desarrollaron específicamente para abordar esta limitación. La PECVD utiliza un campo eléctrico para crear un plasma, proporcionando la energía para la reacción a temperaturas mucho más bajas, lo que a menudo la hace compatible con materiales sensibles a la temperatura como los plásticos.

El Desafío de la Complejidad Geométrica

La segunda barrera importante es física. La CVD se basa en que los gases precursores fluyan sobre y se difundan hacia la superficie del sustrato. Las topografías complejas pueden alterar este proceso, lo que lleva a una deposición de película inconsistente y poco fiable.

El Principio del Transporte de Gases

Para que se forme una película, las moléculas precursoras deben viajar desde la fase gaseosa hasta cada parte de la superficie del sustrato. Este viaje está influenciado por la presión del gas, la dinámica del flujo y la "línea de visión" física con la superficie.

Por Qué las Formas Complejas Causan Problemas

Los sustratos con características de alta relación de aspecto, como trincheras profundas o agujeros microscópicos, plantean un desafío significativo. Los gases precursores pueden agotarse antes de que puedan llegar al fondo de estas características, un problema conocido como mala cobertura de escalones o conformidad.

El Resultado: Deposición No Uniforme

Este agotamiento de gas conduce a una película que es gruesa en la abertura superior de una característica, pero delgada o inexistente en el fondo. Esta no uniformidad compromete las propiedades eléctricas, mecánicas u ópticas del dispositivo final, haciéndolo ineficaz.

Comprender las Compensaciones y Otras Restricciones

Más allá del calor y la geometría, otros factores sutiles pero críticos pueden hacer que un sustrato no sea adecuado para una aplicación de CVD específica.

Reactividad Química

El sustrato debe ser químicamente inerte con respecto a los gases precursores y a la película depositada a la temperatura del proceso. Las reacciones no deseadas pueden conducir a una mala adhesión de la película, la formación de una capa interfacial indeseable o la contaminación de la película misma.

Calidad y Limpieza de la Superficie

La CVD es muy sensible al estado de la superficie del sustrato. Una superficie rugosa, aceitosa o contaminada con partículas evitará la nucleación y el crecimiento adecuados. Esto resulta en una mala adhesión y una estructura de película defectuosa.

Desajuste de Red (Lattice Mismatch)

En aplicaciones avanzadas como el crecimiento epitaxial, donde se cultiva una película monocristalina, el sustrato debe tener una estructura de red cristalina similar a la de la película. Un desajuste de red significativo induce estrés y defectos, alterando la calidad cristalina deseada.

Tomar la Decisión Correcta para Su Proceso

Seleccionar un sustrato requiere una comprensión clara de su método de deposición y objetivo final.

- Si su sustrato es sensible a la temperatura: Explore técnicas de deposición a baja temperatura como la Deposición Química de Vapor Asistida por Plasma (PECVD) o la Deposición de Capa Atómica (ALD).

- Si su sustrato tiene una geometría compleja: Investigue métodos conocidos por su alta conformidad, como ALD, u optimice cuidadosamente los parámetros del proceso de CVD (presión, temperatura, tasas de flujo) para mejorar la cobertura de escalones.

- Si su problema principal es la calidad o adhesión de la película: Examine el sustrato en busca de posible reactividad química con sus precursores y asegúrese de que su superficie esté impecablemente limpia y preparada antes de la deposición.

En última instancia, la deposición exitosa se logra al hacer coincidir cuidadosamente el sustrato con los requisitos precisos del proceso.

Tabla de Resumen:

| Factor Limitante | Descripción | Ejemplos de Sustratos Inadecuados |

|---|---|---|

| Inestabilidad Térmica | Sustratos que se degradan a altas temperaturas de CVD (p. ej., fusión, deformación) | Polímeros, muestras biológicas, metales de bajo punto de fusión (p. ej., indio, estaño) |

| Complejidad Geométrica | Sustratos con características intrincadas que impiden el flujo uniforme de gas y la deposición de película | Estructuras de alta relación de aspecto como trincheras profundas y agujeros microscópicos |

| Otras Restricciones | Problemas como reactividad química, mala calidad superficial o desajuste de red | Superficies rugosas o contaminadas; materiales químicamente reactivos; cristales desajustados para epitaxia |

¿Tiene problemas con la compatibilidad del sustrato en sus procesos de CVD? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas de CVD/PECVD, adaptados a diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para superar los desafíos térmicos y geométricos, asegurando una deposición de película uniforme y mejores resultados experimentales. Contáctenos hoy para discutir cómo nuestros Hornos Muffle, Tubo, Rotatorio, de Vacío y de Atmósfera, y Sistemas CVD/PECVD pueden optimizar la eficiencia y el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo contribuye un sistema PECVD a las capas de (n)poli-Si? Explicación del dopaje in situ de alto rendimiento

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso