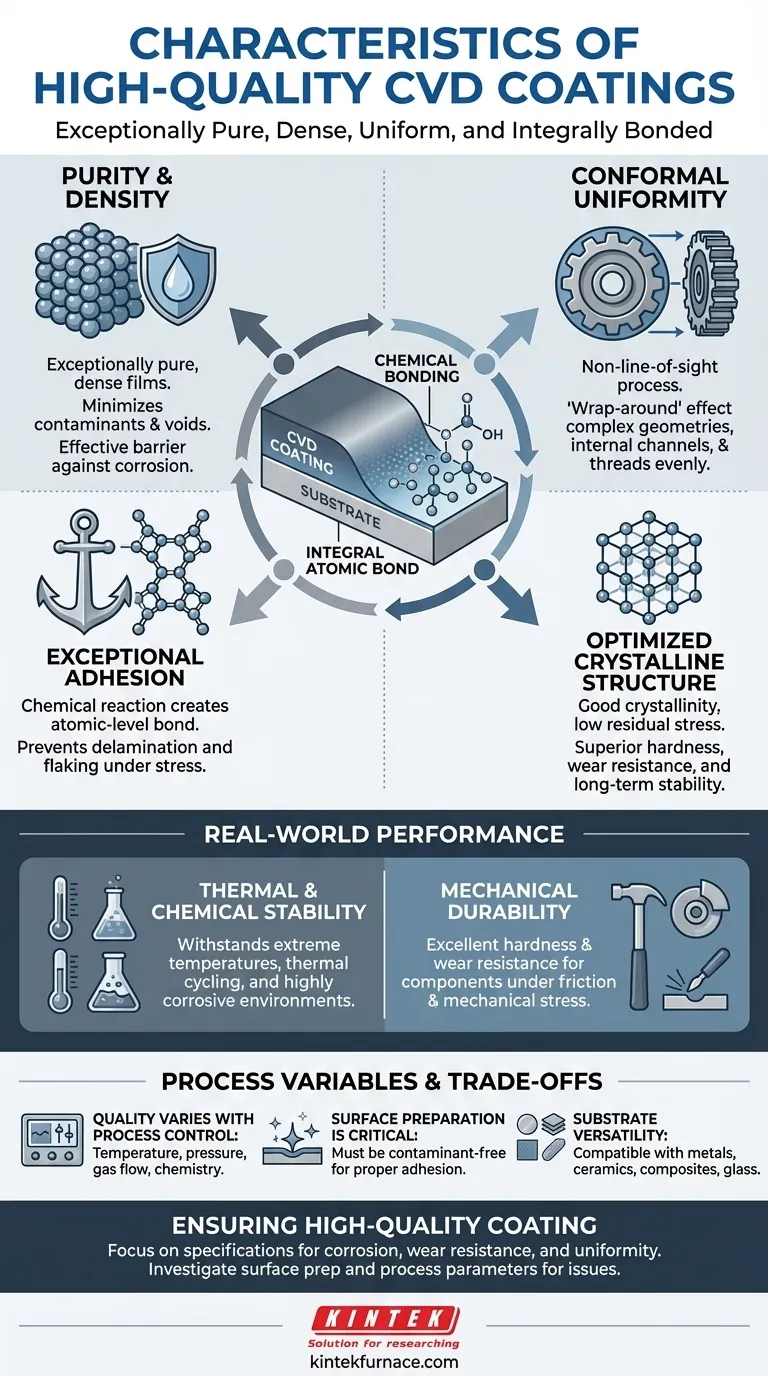

En esencia, un recubrimiento de Deposición Química de Vapor (CVD) de alta calidad se define por su pureza excepcional, densidad, uniformidad y adhesión integral al sustrato. Estas características no son meros tratamientos superficiales; crean una nueva superficie funcional a nivel atómico, ofreciendo un rendimiento superior que es altamente uniforme incluso en las geometrías más complejas.

El verdadero valor de CVD radica en su capacidad para crear una superficie fundamentalmente nueva con propiedades diseñadas con precisión. Un proceso exitoso da como resultado un recubrimiento que no está meramente "sobre" el sustrato, sino que está intrínsecamente unido a él, ofreciendo un rendimiento predecible y una cobertura completa incluso en condiciones extremas.

Las Señales de un Recubrimiento CVD Superior

Un proceso CVD ejecutado correctamente da como resultado una película con un conjunto distintivo de propiedades deseables. Estos son los indicadores clave de un recubrimiento de alta calidad.

Pureza y Densidad

Debido a que el proceso CVD se lleva a cabo en un entorno controlado, produce películas excepcionalmente puras y densas. Este proceso minimiza los contaminantes y los vacíos, que son puntos de fallo comunes en otros métodos de recubrimiento. Una capa densa y no porosa es fundamental para crear una barrera eficaz contra la corrosión.

Uniformidad Conformada (El Efecto "Envolvente")

CVD es un proceso sin línea de visión. Los precursores gaseosos fluyen alrededor de la pieza, recubriendo cada superficie expuesta con una uniformidad notable. Esta cobertura "envolvente" o conformada es una ventaja clave, asegurando que los canales internos, roscas y características superficiales complejas reciban el mismo recubrimiento de alta calidad que las áreas planas.

Adhesión Excepcional

El enlace creado por CVD es químico, no mecánico. El recubrimiento se forma mediante una reacción química directamente sobre la superficie del sustrato, creando un enlace excepcionalmente fuerte y adherente a nivel atómico. Esto previene la deslaminación y el descascarillado que pueden afectar a los recubrimientos depositados físicamente bajo tensión.

Estructura Cristalina Optimizada

Un proceso CVD bien controlado produce un recubrimiento con buena cristalinidad y baja tensión residual. Una estructura cristalina definida a menudo se traduce en una dureza superior y una mayor resistencia al desgaste. Una baja tensión interna es vital para la estabilidad a largo plazo del recubrimiento, previniendo grietas espontáneas o fallos durante el ciclado térmico.

Rendimiento Bajo Condiciones Exigentes

Estas características intrínsecas se traducen directamente en un rendimiento superior en el mundo real, haciendo de CVD una solución preferida para aplicaciones críticas.

Estabilidad Térmica y Química

Los fuertes enlaces químicos y la alta pureza de los recubrimientos CVD les otorgan la capacidad de soportar temperaturas extremas, ciclado térmico y entornos altamente corrosivos. Actúan como una barrera químicamente inerte, protegiendo al sustrato subyacente del ataque químico.

Durabilidad Mecánica

La combinación de alta densidad, fuerte adhesión y una estructura cristalina optimizada da como resultado recubrimientos con excelente dureza y resistencia al desgaste. Esto los hace ideales para componentes expuestos a fricción, abrasión o tensión mecánica.

Versatilidad del Sustrato

CVD es compatible con una amplia gama de materiales de sustrato, incluyendo metales, cerámicas, compuestos y vidrio. Esta versatilidad permite a los ingenieros aplicar superficies de alto rendimiento al material base más adecuado para las necesidades estructurales de su aplicación.

Comprensión de las Compensaciones y Variables del Proceso

Lograr un recubrimiento CVD de alta calidad no es automático. Es un proceso sofisticado donde la calidad está directamente ligada al control y la preparación.

Por qué la Calidad Puede Variar: El Proceso es Primordial

Los informes de uniformidad deficiente o inclusiones de partículas en los recubrimientos CVD no son fallas inherentes a la tecnología en sí. Más bien, son síntomas de un proceso subóptimo o mal controlado. La calidad del producto final depende directamente de la gestión precisa de la temperatura, la presión, las tasas de flujo de gas y la química.

El Papel Crítico de la Preparación de la Superficie

La superficie del sustrato debe limpiarse y prepararse meticulosamente antes del recubrimiento. Cualquier contaminante, aceite u óxido interferirá con la reacción química, lo que provocará una mala adhesión y defectos en el recubrimiento. Un recubrimiento perfecto requiere una superficie inicial perfecta.

Configuración del Material y la Pieza

El éxito del proceso de recubrimiento también depende de la selección del material base y la optimización de la geometría de la pieza. Algunos sustratos pueden requerir pretratamientos específicos, y las características internas extremadamente complejas pueden requerir ajustes a los parámetros del proceso para asegurar un flujo de gas y una deposición uniformes.

Cómo Asegurar un Recubrimiento de Alta Calidad

Al centrarse en el resultado deseado, puede especificar mejor sus requisitos y evaluar la calidad de un servicio CVD.

- Si su enfoque principal es la resistencia a la corrosión o la pureza: Enfatice la necesidad de un recubrimiento denso y sin poros y verifique que el proceso esté diseñado para eliminar contaminantes.

- Si su enfoque principal es la resistencia al desgaste en piezas complejas: Confirme que el proceso garantiza la uniformidad conformada, especialmente en características internas o detalladas críticas.

- Si se enfrenta a fallos o inconsistencias en el recubrimiento: Su investigación debe centrarse en los protocolos de preparación de la superficie y el control de los parámetros del proceso, no solo en la tecnología de recubrimiento en sí.

Al comprender estas características fundamentales, puede especificar y verificar eficazmente la calidad de un recubrimiento CVD para sus aplicaciones más críticas.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Pureza y Densidad | Películas excepcionalmente puras y densas con contaminantes y vacíos mínimos para barreras eficaces contra la corrosión. |

| Uniformidad Conformada | El proceso sin línea de visión asegura una cobertura uniforme en todas las superficies, incluidas las geometrías complejas. |

| Adhesión Excepcional | El enlace químico a nivel atómico previene la deslaminación y el descascarillado bajo tensión. |

| Estructura Cristalina Optimizada | Buena cristalinidad y baja tensión residual para una dureza superior y estabilidad a largo plazo. |

| Estabilidad Térmica y Química | Soporta temperaturas extremas y entornos corrosivos gracias a los fuertes enlaces y la alta pureza. |

| Durabilidad Mecánica | Alta dureza y resistencia al desgaste por la densidad, adhesión y estructura cristalina. |

| Versatilidad del Sustrato | Compatible con metales, cerámicas, compuestos y vidrio para diversas aplicaciones. |

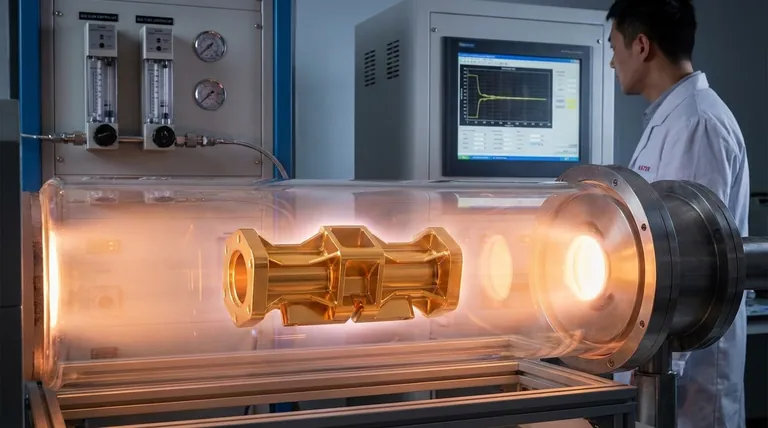

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento de recubrimiento preciso para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia de su laboratorio con recubrimientos CVD personalizados.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura