Corregir un contacto proximal abierto con material cerámico de adición es un proceso preciso y de varios pasos, diseñado para salvar una restauración que, de otro modo, encaja bien. El procedimiento implica preparar la superficie de la restauración, aplicar una cerámica de baja fusión compatible, cocerla en un ciclo correctivo especializado y, finalmente, dar forma y pulir la nueva área de contacto para lograr el ajuste deseado.

Si bien la técnica parece ser una simple adición de material, su éxito depende de una profunda comprensión de la ciencia de los materiales. El desafío principal no es solo cerrar la brecha, sino crear una unión que sea mecánicamente fuerte y estéticamente invisible sin comprometer la integridad de la cerámica original.

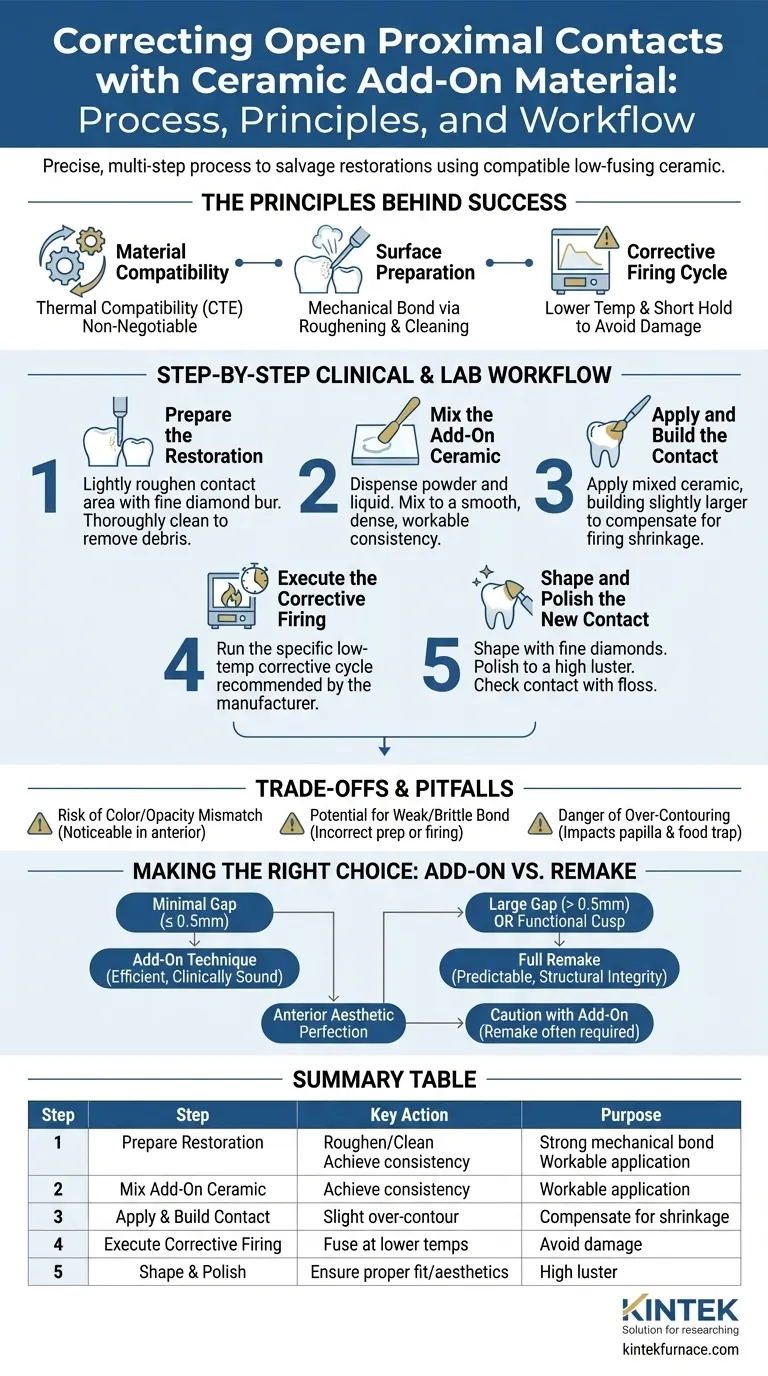

Los Principios Detrás de una Adición Exitosa

Antes de detallar el flujo de trabajo, es crucial comprender los principios científicos que rigen el proceso. Un procedimiento de adición es un delicado equilibrio de expansión térmica, energía superficial y cocción controlada.

La Compatibilidad del Material es Innegociable

El material de adición debe ser térmicamente compatible con la cerámica original de la restauración. Esto se mide por el Coeficiente de Expansión Térmica (CTE).

Una incompatibilidad significativa en el CTE causará estrés en la interfaz durante el enfriamiento, lo que provocará grietas, astillamientos o fractura completa de la parte añadida. Utilice siempre un material de adición específicamente diseñado por el fabricante para el sistema cerámico que esté utilizando.

La Importancia de la Preparación de la Superficie

La unión entre la cerámica existente y el nuevo material de adición es principalmente mecánica. Una superficie lisa y glaseada ofrece muy poca retención.

Para crear una unión fuerte, el área de contacto debe ser ligeramente rugosa con una fresa de diamante de grano fino. Esto aumenta la superficie y crea socavados microscópicos para que el material de adición se fije. Luego, la superficie debe limpiarse meticulosamente, a menudo con un limpiador a vapor o baño ultrasónico, para eliminar todos los residuos de pulido.

Comprender el Ciclo de Cocción Correctiva

Un ciclo de cocción correctiva es fundamentalmente diferente de un ciclo de cristalización primaria o glaseado. Utiliza una temperatura más baja y a menudo un tiempo de mantenimiento más corto.

Esto es intencional. El objetivo es fusionar el material de adición sin someter toda la restauración a otro ciclo de temperatura completa, lo que podría causar deformaciones, flujo piroplástico (hundimiento) o alterar el tono y la translucidez de la cerámica original.

El Flujo de Trabajo Clínico y de Laboratorio Paso a Paso

Una vez comprendidos los principios fundamentales, el procedimiento en sí es metódico y requiere una cuidadosa atención a los detalles en cada etapa.

Paso 1: Preparar la Restauración

Identifique la ubicación exacta y el tamaño del contacto abierto. Usando una fresa de diamante fina, rugee ligeramente la superficie de porcelana donde se agregará el material. No elimine una estructura excesiva.

Limpie a fondo la restauración para eliminar todos los contaminantes y residuos de pulido. Una superficie limpia y preparada es la base para una unión exitosa.

Paso 2: Mezclar la Cerámica de Adición

Dispense el polvo cerámico de adición y su líquido correspondiente en una loseta de mezcla limpia. Mézclelos hasta obtener una consistencia suave y trabajable que sea lo suficientemente densa como para mantenerse en su lugar, pero lo suficientemente húmeda como para manipularla sin que se desmorone.

Paso 3: Aplicar y Construir el Contacto

Usando un pequeño pincel o instrumento, aplique la cerámica mezclada en el área preparada. Construya el contorno ligeramente más grande que la forma final deseada para tener en cuenta la contracción por cocción, que es una propiedad natural de todas las cerámicas.

Paso 4: Ejecutar la Cocción Correctiva

Coloque la restauración en el horno de porcelana y ejecute el ciclo de cocción correctivo o de "adición" específico recomendado por el fabricante de la cerámica. No se desvíe de estos parámetros. Usar el ciclo incorrecto es una causa común de falla.

Paso 5: Dar Forma y Pulir el Nuevo Contacto

Después de la cocción, la cerámica añadida estará completamente fusionada. Use diamantes de grano fino y puntas de pulido de porcelana para dar forma a la nueva área de contacto. Verifique la fuerza del contacto con hilo dental.

La superficie final debe pulirse hasta obtener un alto brillo para que coincida con el resto de la restauración y evitar la acumulación de placa.

Comprender los Compromisos y las Trampas

Si bien es muy eficaz, esta técnica tiene limitaciones y posibles complicaciones que todo profesional debe considerar.

El Riesgo de Incompatibilidad de Color u Opacidad

Los materiales de adición están diseñados para pequeñas correcciones y pueden no coincidir perfectamente con el color de la porcelana del cuerpo. Esto es especialmente cierto para materiales incisales altamente translúcidos. En la región anterior, incluso una ligera incompatibilidad puede ser perceptible.

Potencial de una Unión Débil o Frágil

Si no se prepara correctamente la superficie o se utiliza un ciclo de cocción incorrecto, se obtendrá una unión débil. La adición podría astillarse o desprenderse bajo el estrés oclusal o funcional, lo que requeriría repetir el proceso o rehacer la corona.

El Peligro del Sobredimensionamiento

Es fácil excederse y crear un contacto demasiado amplio o apretado. Una superficie proximal sobredimensionada puede comprimir la papila interdental y crear una trampa de alimentos, lo que lleva a problemas periodontales. La forma final debe ser fisiológica.

Tomar la Decisión Correcta: Adición vs. Rehacer

Su decisión de usar una cerámica de adición o rehacer toda la restauración debe basarse en una evaluación clara de la situación clínica.

- Si su enfoque principal es corregir un contacto abierto mínimo (≤ 0.5 mm): La técnica de adición es una solución extremadamente eficiente y clínicamente sólida que ahorra un tiempo y un costo significativos.

- Si su enfoque principal es corregir una brecha grande (> 0.5 mm) o si el contacto involucra una cúspide funcional: Rehacer por completo es a menudo la opción más predecible para garantizar la integridad estructural a largo plazo.

- Si su enfoque principal es lograr un resultado estético perfecto en un diente anterior: Proceda con precaución, ya que rehacerlo puede ser la única forma de garantizar una coincidencia óptica perfecta con los dientes adyacentes.

Dominar esta técnica le permite resolver un problema clínico común de manera eficiente, manteniendo un alto estándar de atención.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Preparar Restauración | Rugee y limpie la superficie para una unión mecánica fuerte |

| 2 | Mezclar Cerámica de Adición | Lograr consistencia trabajable para la aplicación |

| 3 | Aplicar y Construir Contacto | Compensar la contracción por cocción con un ligero sobredimensionamiento |

| 4 | Ejecutar Cocción Correctiva | Fusionar el material a bajas temperaturas para evitar daños |

| 5 | Dar Forma y Pulir | Asegurar un ajuste y estética adecuados con alto brillo |

¡Mejore la precisión de su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación propia, proporcionamos a los laboratorios dentales hornos de alta temperatura como Muffle, Tubo y Hornos de Vacío y Atmósfera, diseñados para procedimientos de adición de cerámica. Nuestras capacidades de personalización profunda aseguran que sus hornos satisfagan necesidades experimentales únicas, mejorando la fuerza de la unión y la eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones pueden elevar sus flujos de trabajo de restauración y ofrecer resultados superiores para sus pacientes.

Guía Visual

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué deben incluir las inspecciones de rutina de los hornos dentales? Asegure restauraciones dentales consistentes y de alta calidad

- ¿Cuáles son los riesgos de una ventilación inadecuada del horno dental? Proteja la calidad de su laboratorio y la seguridad de su equipo

- ¿Qué sucede si el tiempo es incorrecto durante la operación de un horno dental? Evite restauraciones arruinadas

- ¿Cuál es el uso de la porcelana en odontología? Lograr restauraciones dentales duraderas y de aspecto natural

- ¿Cuáles son las innovaciones recientes en hornos para equipos de laboratorio dental? Aumente la eficiencia con la automatización inteligente