En esencia, un revestimiento refractario es el escudo esencial para la cubierta de acero de un horno rotatorio. Su propósito principal es proteger la estructura del horno de las fuerzas destructivas internas: calor extremo, ataque químico de materiales fundidos y la abrasión física causada por la carga giratoria. Sin él, un horno fallaría en cuestión de minutos.

Un revestimiento refractario no es simplemente una capa protectora; es un sistema diseñado que rige directamente la eficiencia térmica, la seguridad operativa y la vida útil general del horno. La elección del material es una decisión crítica que equilibra el rendimiento, el costo y la complejidad de la instalación.

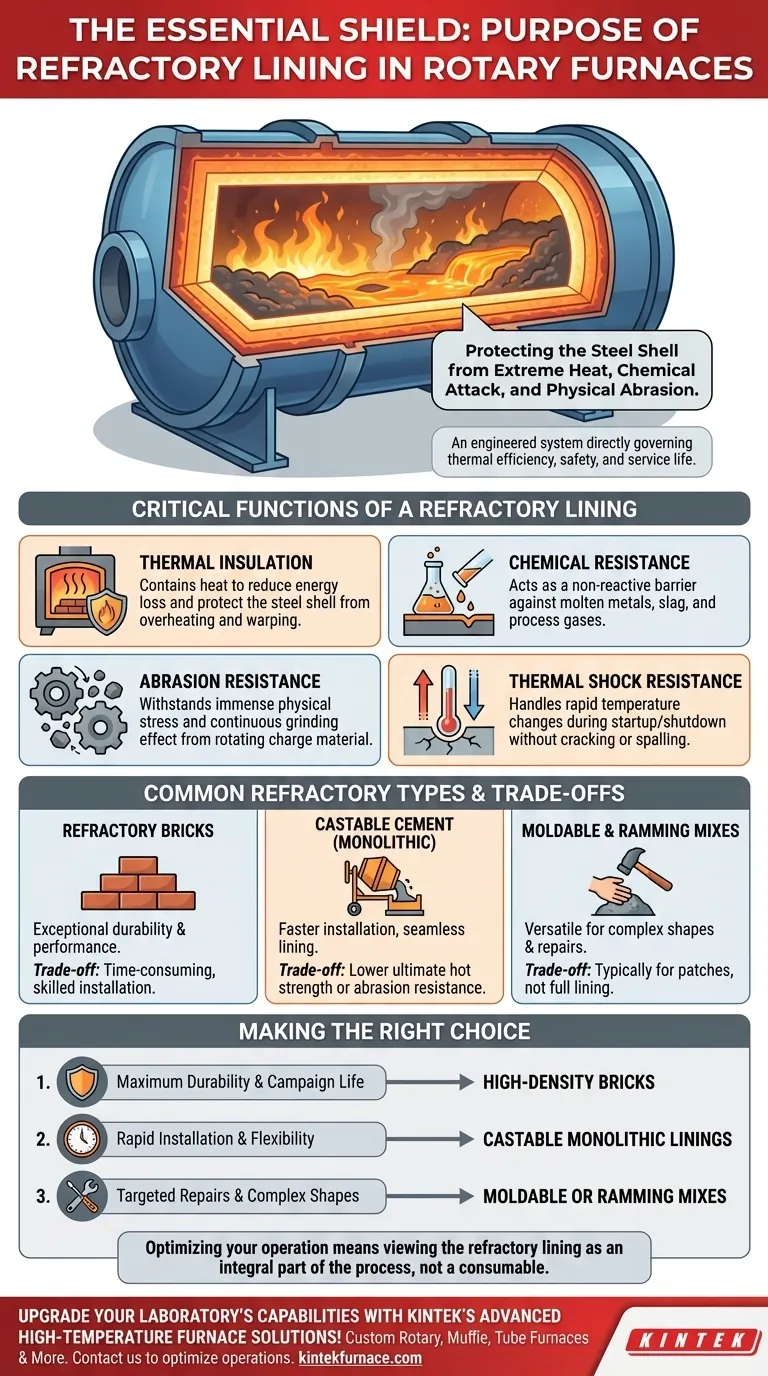

Las funciones críticas de un revestimiento refractario

Para comprender la importancia de los materiales refractarios, debemos desglosar sus tareas específicas dentro del ambiente hostil de un horno rotatorio.

Aislamiento térmico

La función más obvia es contener el calor. Un revestimiento adecuado minimiza el calor que escapa a través de la cubierta de acero del horno.

Esta contención térmica es crucial por dos razones: reduce drásticamente el consumo de combustible al mantener la energía enfocada en el proceso y protege la integridad estructural de la cubierta de acero del sobrecalentamiento y la deformación.

Resistencia química

Los metales fundidos, la escoria y los gases del proceso son altamente corrosivos. El revestimiento refractario actúa como una barrera no reactiva entre estos agentes corrosivos y la cubierta del horno.

La selección del material es crítica aquí, ya que diferentes refractarios están diseñados para resistir composiciones químicas específicas, ya sean de naturaleza ácida o básica.

Resistencia a la abrasión

En un horno rotatorio, el material de carga (como chatarra u mineral) cae constantemente mientras el horno gira. Esto crea una inmensa tensión física y un efecto de molienda continuo.

El revestimiento debe ser lo suficientemente duro y duradero como para soportar esta abrasión constante, evitando que la carga desgaste la capa protectora y llegue a la cubierta.

Resistencia al choque térmico

Los hornos no siempre operan a una temperatura constante. Pasan por ciclos de calentamiento y enfriamiento durante el arranque, la parada y la carga.

Los materiales refractarios deben ser capaces de soportar estos cambios rápidos de temperatura, conocidos como choque térmico, sin agrietarse, descascararse o fallar.

Comprender las compensaciones: Tipos comunes de refractarios

No existe un único material refractario "mejor"; la elección óptima depende de la aplicación específica, el presupuesto y los objetivos operativos. Cada tipo implica una serie de compensaciones.

Ladrillos refractarios

Los ladrillos son un material de revestimiento tradicional y altamente efectivo conocido por su excepcional durabilidad y rendimiento en condiciones extremas.

Sin embargo, su principal compensación es la instalación. Colocar ladrillos refractarios es un proceso que consume mucho tiempo y requiere albañiles altamente calificados, lo que lo convierte en una opción inicial más costosa y lenta.

Cemento vertible (Revestimientos monolíticos)

Los refractarios vertibles son como un hormigón de alta temperatura. Se mezclan con agua y luego se vierten o proyectan en su lugar, formando un revestimiento único y sin juntas (monolítico).

Este método es mucho más rápido que la colocación de ladrillos y es excelente para crear revestimientos lisos sin juntas, que pueden ser puntos débiles. La compensación puede estar en la resistencia final al calor o en la resistencia a la abrasión en comparación con algunos ladrillos premium de alta cocción.

Mezclas moldeables y de apisonamiento

Estos materiales tienen una consistencia parecida a la arcilla y se instalan apisonándolos o martillándolos en su lugar.

Su principal ventaja es la versatilidad. Son ideales para crear formas complejas, reparar áreas desgastadas o realizar reparaciones de emergencia. Típicamente se utilizan para secciones específicas o reparaciones en lugar de para un revestimiento completo del horno.

Tomar la decisión correcta para su aplicación

Seleccionar el sistema refractario correcto es un equilibrio entre los requisitos de rendimiento y las limitaciones logísticas. La decisión debe estar impulsada por su objetivo operativo principal.

- Si su enfoque principal es la máxima vida útil de la campaña y la durabilidad: Los ladrillos refractarios de alta densidad y alta alúmina son a menudo la opción superior a pesar del mayor costo de instalación.

- Si su enfoque principal es la rapidez de instalación y la flexibilidad operativa: Los revestimientos monolíticos vertibles proporcionan un excelente equilibrio entre rendimiento y velocidad.

- Si su enfoque principal son las reparaciones dirigidas o el revestimiento de formas complejas: Las mezclas moldeables o de apisonamiento ofrecen la versatilidad necesaria para parches y secciones formadas a medida.

En última instancia, ver el revestimiento refractario como una parte integral del proceso, no solo como un consumible, es la clave para optimizar toda la operación de su horno.

Tabla de resumen:

| Función | Descripción |

|---|---|

| Aislamiento térmico | Contiene el calor para reducir la pérdida de energía y proteger la cubierta de acero del sobrecalentamiento. |

| Resistencia química | Actúa como barrera contra materiales fundidos y gases corrosivos. |

| Resistencia a la abrasión | Soporta el desgaste físico de los materiales de carga al caer en el horno rotatorio. |

| Resistencia al choque térmico | Maneja los cambios rápidos de temperatura durante los ciclos de calentamiento y enfriamiento sin daños. |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos una línea diversa de productos que incluye Hornos Rotatorios, Hornos Mufla, Hornos Tubo, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y la durabilidad. No permita que las ineficiencias del horno le detengan: ¡contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden proteger su equipo y optimizar sus operaciones!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura