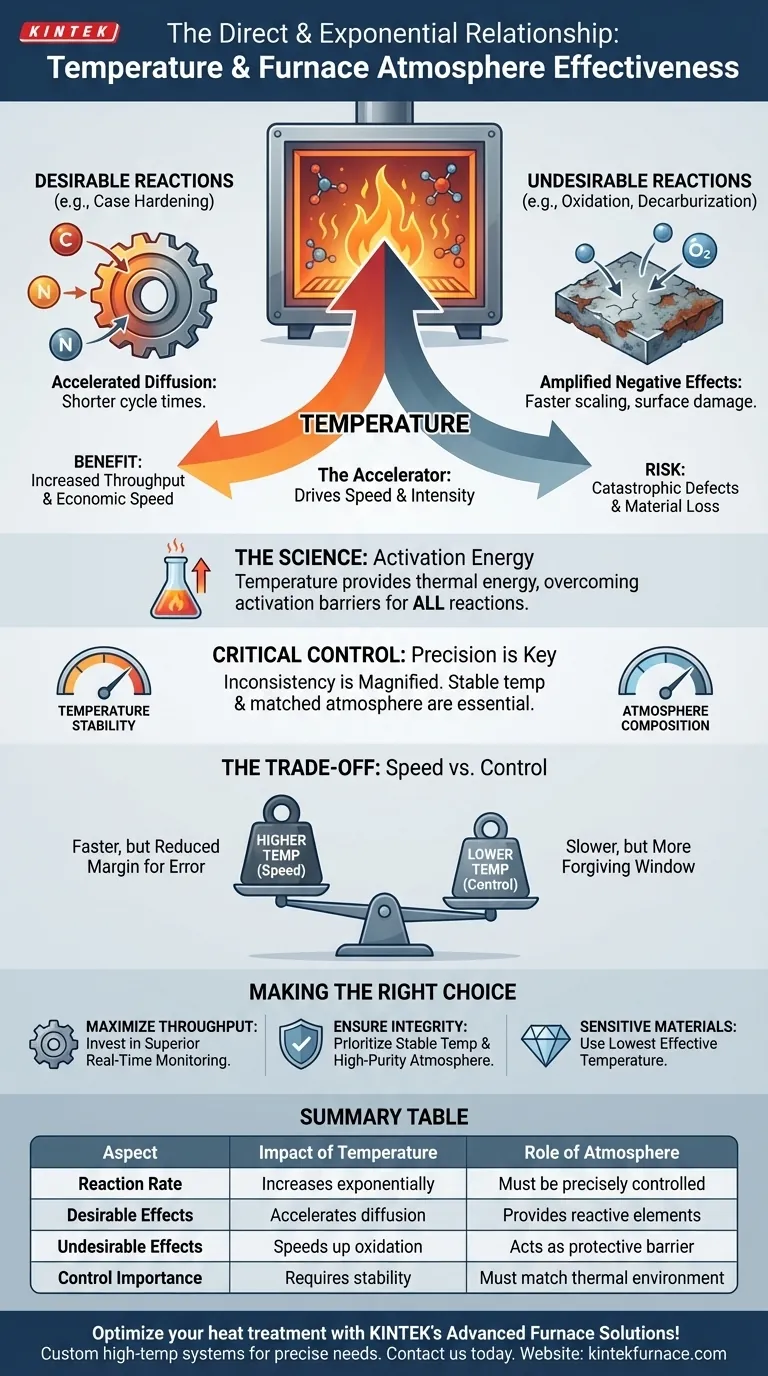

En cualquier proceso de tratamiento térmico, la relación entre la temperatura y la atmósfera del horno es de influencia directa y exponencial. La temperatura es el acelerador que determina la velocidad e intensidad de todas las reacciones químicas, tanto deseadas como no deseadas, entre la atmósfera y la superficie del material. Un aumento de la temperatura incrementa drásticamente la reactividad del sistema, haciendo que la composición y el control de la atmósfera sean exponencialmente más críticos.

La relación fundamental es la siguiente: las temperaturas más altas actúan como catalizador, aumentando drásticamente la velocidad de todas las reacciones. Esto hace que el control preciso tanto de la temperatura como de la composición de la atmósfera sea esencial para lograr las propiedades deseadas del material, evitando al mismo tiempo defectos catastróficos.

Por qué la temperatura es el motor de las reacciones atmosféricas

Para controlar un proceso de tratamiento térmico, debe comprender que la temperatura proporciona la energía que impulsa las reacciones atmosféricas. Sin la energía térmica correcta, incluso la atmósfera perfecta es ineficaz.

La ciencia de la energía de activación

Cada reacción química, desde la carburación beneficiosa hasta la oxidación perjudicial, requiere una cantidad mínima de energía para comenzar, conocida como energía de activación. La temperatura proporciona esta energía térmica. A medida que aumenta la temperatura, hay más energía disponible, lo que permite que las reacciones avancen mucho más rápida y eficientemente.

Aceleración de reacciones deseables

Muchos procesos de tratamiento térmico, como el endurecimiento de la capa, dependen de la difusión de elementos de una atmósfera reactiva (como carbono o nitrógeno) en el acero. Las temperaturas más altas aceleran esta tasa de difusión, lo que permite tiempos de ciclo más cortos. Esta es la razón principal para procesar a temperaturas elevadas.

Amplificación de reacciones indeseables

Sin embargo, esta misma aceleración se aplica a las reacciones negativas. El propósito protector de una atmósfera es a menudo evitar la oxidación (cascarilla) o la descarburación. A medida que las temperaturas suben, estas reacciones indeseables también se aceleran, lo que exige mucho más la pureza y la estabilidad de la atmósfera del horno para contrarrestarlas.

El papel crítico del control de precisión

Debido a que la temperatura amplifica el efecto de la atmósfera, cualquier inconsistencia en una variable se magnificará por la otra. Esto hace que el control preciso e integrado sea la piedra angular de un tratamiento térmico exitoso.

La necesidad de una temperatura estable

Como se señala en los diseños avanzados de hornos, un sistema de control de temperatura preciso no es solo una característica; es una necesidad. Las fluctuaciones de temperatura crean un ambiente inestable donde las tasas de reacción son impredecibles. Esto conduce a profundidades de capa inconsistentes, dureza variable y falta de repetibilidad del proceso.

Adaptación de la atmósfera a la temperatura

La elección de la atmósfera depende completamente de la temperatura del proceso y del material que se está tratando. Una atmósfera que es perfectamente inerte o protectora a 800°C podría volverse reactiva o no prevenir la oxidación a 1100°C. La composición de la atmósfera debe diseñarse específicamente para el entorno térmico en el que operará.

Comprendiendo las compensaciones: Velocidad vs. Control

La decisión de aumentar la temperatura del proceso es un riesgo calculado que equilibra el beneficio económico de la velocidad con el riesgo técnico de perder el control del material.

El atractivo de las temperaturas más altas

El principal impulsor para el uso de temperaturas más altas es económico: las velocidades de reacción y difusión más rápidas conducen a tiempos de ciclo más cortos y a un mayor rendimiento del horno. Esto puede reducir significativamente el costo por pieza.

El riesgo de perder el control

La contrapartida es un margen de error drásticamente reducido. A altas temperaturas, una pequeña desviación en la composición de la atmósfera, como una pequeña fuga de aire que introduce oxígeno, puede causar un daño rápido e irreversible al material. El proceso se vuelve menos indulgente.

El problema de los sistemas desajustados

Un modo de fallo común es la actualización de la capacidad de calentamiento de un horno sin actualizar simultáneamente su sistema de control de la atmósfera. Forzar un generador de atmósfera o un panel de control antiguo para que siga el ritmo de un rango de temperatura más alto es una receta para la calidad inconsistente y el desguace de piezas.

Tomar la decisión correcta para su proceso

Optimizar las operaciones de su horno requiere tratar la temperatura y la atmósfera como un sistema único e interconectado. Su objetivo principal dictará dónde enfoca sus esfuerzos.

- Si su objetivo principal es maximizar el rendimiento: Debe invertir en sistemas superiores de monitoreo y control de la atmósfera en tiempo real, ya que las altas temperaturas no dejan margen de error.

- Si su objetivo principal es garantizar la integridad del material: Priorice un perfil de temperatura estable y estrictamente controlado y una atmósfera de alta pureza, incluso si requiere tiempos de ciclo más largos.

- Si está procesando materiales altamente sensibles o costosos: Utilice la temperatura efectiva más baja posible para minimizar el riesgo de reacciones superficiales no deseadas y crear una ventana de proceso más indulgente.

En última instancia, dominar el tratamiento térmico significa ver el horno no como un calentador con un gas, sino como un reactor químico complejo donde la temperatura dicta todo el resultado.

Tabla resumen:

| Aspecto | Impacto de la temperatura | Papel de la atmósfera |

|---|---|---|

| Velocidad de reacción | Aumenta exponencialmente con la temperatura | Debe controlarse con precisión para gestionar las reacciones |

| Efectos deseables | Acelera la difusión (p. ej., endurecimiento de la caja) | Proporciona elementos reactivos (p. ej., carbono, nitrógeno) |

| Efectos indeseables | Acelera la oxidación y la descarburación | Actúa como barrera protectora contra daños superficiales |

| Importancia del control | Requiere temperatura estable para la repetibilidad | La composición debe coincidir con el entorno térmico |

¡Optimice sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una adaptación precisa a sus necesidades experimentales únicas, mejorando el rendimiento y la integridad del material. Contáctenos hoy para conversar cómo nuestra experiencia puede elevar sus resultados y eficiencia.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente