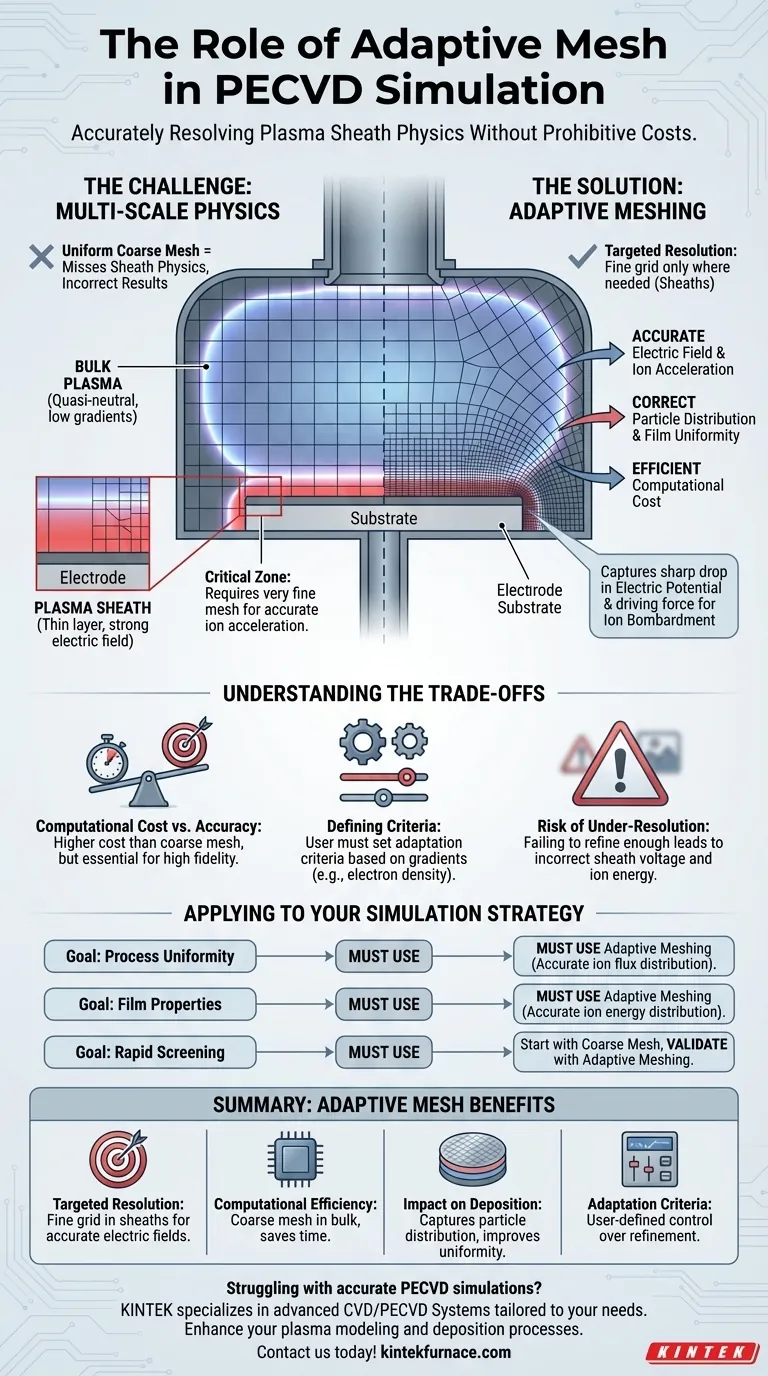

En la simulación PECVD, el papel fundamental de la malla adaptativa es aplicar una cuadrícula computacional muy fina específicamente en las regiones delgadas y críticas cerca de los electrodos. Esto permite que el modelo resuelva con precisión la física de la vaina de plasma, lo que sería computacionalmente imposible si se utilizara una malla tan fina en todo el dominio de simulación.

El desafío central en la simulación PECVD es modelar con precisión fenómenos que ocurren en escalas físicas muy diferentes. La malla adaptativa es la herramienta esencial que permite obtener resultados de alta fidelidad en zonas críticas, como las vainas de plasma, sin incurrir en el costo computacional prohibitivo de una malla fina a nivel global.

El desafío: Física multiescala en PECVD

Para comprender el valor de la malla adaptativa, primero debe comprender la doble naturaleza del entorno de plasma dentro de una cámara PECVD. El plasma no es una entidad uniforme; tiene regiones distintas con características dramáticamente diferentes.

El plasma a granel

La gran mayoría del volumen del plasma es el plasma a granel. Esta región es cuasineutral, lo que significa que las densidades de iones positivos y electrones negativos son aproximadamente iguales.

Los gradientes físicos en esta área son relativamente pequeños. Como resultado, una malla computacional gruesa suele ser suficiente para capturar la física del plasma a granel sin sacrificar la precisión.

La vaina de plasma: La zona crítica

Cerca de las superficies de los electrodos y el sustrato se encuentra la vaina de plasma. Esta es una capa límite extremadamente delgada, a menudo de solo unos pocos milímetros de espesor o menos.

Dentro de la vaina, se desarrolla un fuerte campo eléctrico. Este campo es responsable de acelerar los iones desde el plasma a granel hacia la superficie, un proceso que es fundamental para la deposición de película delgada que da nombre a PECVD.

El dilema de la simulación

Esto crea un dilema. Para calcular con precisión el campo eléctrico y la aceleración de iones en la delgada vaina, se necesita una malla extremadamente fina. Sin embargo, aplicar esa misma malla fina a la gran región de plasma a granel haría que la simulación consumiera demasiado tiempo hasta el punto de ser inviable.

Usar una malla gruesa en todas partes pasaría por alto completamente la física de la vaina, lo que llevaría a cálculos incorrectos de la energía de los iones, la distribución de partículas y, en última instancia, la tasa de deposición y la calidad de la película.

Cómo la malla adaptativa resuelve el problema

La malla adaptativa proporciona una solución elegante y eficiente a este problema multiescala al concentrar el esfuerzo computacional solo donde es más necesario.

Resolución dirigida

Un algoritmo de malla adaptativa refina automáticamente la cuadrícula, creando celdas mucho más pequeñas, en áreas donde las cantidades físicas clave están cambiando rápidamente. En una simulación PECVD, esto ocurre predominantemente dentro de las vainas de plasma.

El plasma a granel, donde las condiciones son más uniformes, se deja con una malla más gruesa, lo que ahorra importantes recursos computacionales.

Captura de la física clave

Al resolver la vaina, la simulación puede calcular con precisión la fuerte caída del potencial eléctrico que ocurre allí. Esta es la fuerza impulsora detrás del bombardeo iónico en el sustrato.

Sin esta resolución, el modelo no puede determinar correctamente la energía y el ángulo en que los iones golpean la superficie, lo que hace que las predicciones de la simulación sobre las propiedades de la película no sean confiables.

Impacto en la distribución de partículas

La física precisa de la vaina se traduce directamente en un cálculo preciso de la distribución de partículas. La fuerza y la forma del campo eléctrico en la vaina dictan la uniformidad del flujo de iones a través de la oblea.

Esto significa que la malla adaptativa no es solo una conveniencia numérica; está directamente relacionada con la predicción correcta de resultados del mundo real, como la uniformidad de la deposición y la densidad de la película.

Comprensión de las compensaciones

Si bien es potente, la malla adaptativa no es una solución mágica. Su uso efectivo requiere una clara comprensión de las compensaciones involucradas.

Costo computacional vs. Precisión

La principal compensación siempre es entre velocidad y fidelidad. Habilitar la malla adaptativa aumenta el costo computacional en comparación con una malla puramente gruesa, pero es una inversión que produce resultados mucho más precisos y físicamente significativos.

Definición de los criterios de adaptación

El software de simulación no sabe inherentemente qué es una "vaina". El usuario debe guiarlo estableciendo criterios de adaptación. Esto generalmente implica instruir al solucionador para que refine la malla en regiones con altos gradientes de una variable específica, como la densidad de electrones o el potencial eléctrico.

Configurar estos criterios de forma demasiado laxa puede no resolver adecuadamente la vaina, mientras que configurarlos de forma demasiado agresiva puede crear una malla innecesariamente densa que ralentiza el cálculo.

Riesgo de subresolución

El problema más importante es no refinar la malla lo suficiente. Si la región de la vaina no se resuelve con una malla suficientemente fina, el voltaje de la vaina y la energía de los iones calculados serán incorrectos. Esto puede inducir a error en el desarrollo de procesos y las decisiones de diseño de la cámara.

Aplicación de esto a su simulación

Su estrategia para usar la malla adaptativa debe alinearse directamente con sus objetivos de ingeniería o investigación.

- Si su enfoque principal es la uniformidad del proceso: Debe usar la malla adaptativa para capturar con precisión la estructura de la vaina, ya que esto controla directamente la distribución del flujo de iones a través del sustrato.

- Si su enfoque principal es predecir las propiedades de la película: El cálculo preciso de la distribución de energía iónica, que depende completamente de una vaina bien resuelta, no es negociable.

- Si su enfoque principal es el cribado rápido y cualitativo: Puede comenzar con una malla gruesa para obtener una idea direccional del comportamiento del plasma, pero cualquier conclusión debe validarse con una simulación de seguimiento utilizando malla adaptativa.

En última instancia, dominar la malla adaptativa la transforma de una simple característica en una herramienta estratégica para equilibrar la precisión y la eficiencia en su análisis PECVD.

Tabla resumen:

| Aspecto | Rol en la simulación PECVD | Beneficio clave |

|---|---|---|

| Resolución dirigida | Aplica una cuadrícula fina en las regiones de la vaina de plasma | Modelado preciso de campos eléctricos y aceleración de iones |

| Eficiencia computacional | Utiliza una malla gruesa en el plasma a granel | Reduce el tiempo de simulación sin sacrificar la precisión |

| Impacto en la deposición | Captura la distribución de partículas y el flujo de iones | Mejora las predicciones de uniformidad y densidad de la película |

| Criterios de adaptación | Definidos por el usuario en función de gradientes (p. ej., densidad de electrones) | Permite un control preciso sobre el refinamiento de la malla para zonas críticas |

¿Tiene dificultades con las simulaciones PECVD precisas para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para satisfacer sus necesidades experimentales únicas. Con nuestra sólida I+D y capacidades de fabricación internas, ofrecemos una profunda personalización para mejorar sus procesos de modelado de plasma y deposición de películas delgadas. Contáctenos hoy para analizar cómo nuestra experiencia puede optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza