La resistencia al choque térmico es la capacidad de un material para soportar cambios rápidos y extremos de temperatura sin agrietarse o fallar. Esta propiedad es crítica en cualquier aplicación donde un componente se somete a un calentamiento o enfriamiento repentino, ya que estos eventos crean tensiones internas que pueden causar una falla catastrófica.

El problema central no es la temperatura en sí, sino la velocidad del cambio de temperatura. Un material falla cuando una parte de él se expande o contrae mucho más rápido que otra, creando una tensión interna que excede sus límites estructurales.

Cómo el choque térmico causa fallas

Para prevenir el choque térmico, es esencial comprender primero el mecanismo físico que conduce a la falla del material. Es una batalla entre la expansión térmica y la resistencia inherente del material.

El mecanismo central: expansión desigual

Cuando un material se calienta, se expande. Cuando se enfría, se contrae. Si este cambio de temperatura ocurre muy rápidamente, la superficie del material cambiará de temperatura (y tamaño) mucho antes de que lo haga su núcleo.

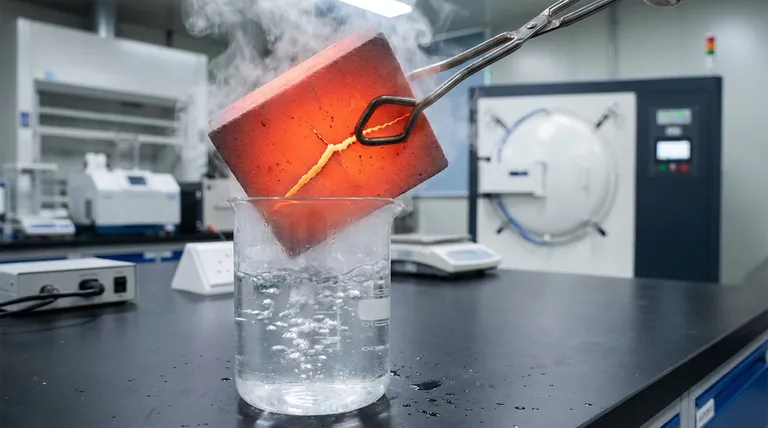

Imagine verter agua helada en una fuente de horno de vidrio caliente. La superficie interior se enfría y se contrae instantáneamente, mientras que el vidrio exterior más caliente permanece expandido.

Acumulación de tensión interna

Esta diferencia en la expansión o contracción entre la superficie y el núcleo crea una inmensa tensión y compresión internas. La superficie que se contrae esencialmente intenta separarse del núcleo aún expandido, creando tensión mecánica.

Excediendo la resistencia del material

Todo material tiene una resistencia finita. Cuando la tensión interna generada por el rápido cambio de temperatura excede la resistencia a la tracción o a la flexión del material, se inicia una grieta para aliviar esa tensión. Esto es una falla por choque térmico.

Factores clave en la resistencia al choque térmico

La resistencia de un material al choque térmico no es una propiedad única, sino una combinación de varias características físicas independientes. Comprender estos factores es clave para la selección de materiales.

Bajo coeficiente de expansión térmica (CTE)

Este es, sin duda, el factor más importante. Los materiales con un CTE bajo simplemente se expanden y contraen menos cuando su temperatura cambia. Menos cambio de tamaño significa que se genera menos tensión interna, lo que los hace inherentemente más resistentes al choque térmico.

Alta conductividad térmica

Un material con alta conductividad térmica permite que el calor viaje a través de él rápidamente. Esto ayuda a que todo el objeto mantenga una temperatura más uniforme, incluso durante un calentamiento o enfriamiento rápido, lo que minimiza la diferencia de temperatura entre la superficie y el núcleo y, por lo tanto, reduce la tensión.

Alta resistencia mecánica

Un material más fuerte simplemente puede soportar niveles más altos de tensión interna antes de fracturarse. La alta resistencia a la tracción y a la flexión proporciona un mayor margen de seguridad contra las tensiones inducidas por los gradientes térmicos.

Alta elasticidad (bajo módulo de elasticidad)

Un material con un módulo de elasticidad más bajo es más "flexible". Puede deformarse elásticamente para acomodar cierta tensión interna sin fracturarse, comportándose más como caucho que como un vidrio quebradizo.

Comprender las compensaciones

No existe un material "perfecto" único, y la optimización de la resistencia al choque térmico a menudo implica comprometer otras propiedades deseables.

Conflictos de propiedades del material

Los materiales con una excelente resistencia al choque térmico, como ciertas cerámicas técnicas, pueden tener poca resistencia al impacto o ser difíciles de mecanizar. Por el contrario, una aleación metálica fuerte podría tener un CTE alto, lo que la hace vulnerable a la fatiga por ciclos térmicos con el tiempo.

El papel de la geometría

La falla por choque térmico no se trata solo del material; también se trata del diseño de la pieza. Las secciones gruesas crean gradientes térmicos más grandes que las secciones delgadas. Las esquinas internas afiladas actúan como concentradores de tensión, proporcionando un punto de partida natural para que se forme una grieta. Un buen diseño con radios suaves y un espesor uniforme puede mejorar drásticamente la vida útil de un componente.

Tomar la decisión correcta para su aplicación

Su estrategia de selección debe guiarse por las demandas específicas de su entorno. No existe una solución única para todos.

- Si su objetivo principal es sobrevivir a cambios de temperatura extremos y rápidos: Priorice materiales con un coeficiente de expansión térmica (CTE) muy bajo y alta conductividad térmica, como la sílice fundida o el nitruro de silicio.

- Si su aplicación implica tanto ciclos térmicos como altas cargas mecánicas: Debe equilibrar la resistencia al choque térmico con la resistencia a la tracción requerida, a menudo buscando superaleaciones especializadas o compuestos de matriz cerámica.

- Si está limitado a un material específico: Concéntrese en controlar el proceso reduciendo la velocidad de calentamiento y enfriamiento, o rediseñando el componente para eliminar esquinas afiladas y secciones transversales gruesas.

Comprender estos principios le permite pasar de simplemente seleccionar un material a diseñar una solución verdaderamente confiable.

Tabla resumen:

| Factor clave | Descripción | Importancia |

|---|---|---|

| Bajo coeficiente de expansión térmica (CTE) | El material se expande/contrae menos con los cambios de temperatura | Reduce la tensión interna de los gradientes térmicos |

| Alta conductividad térmica | El calor se transfiere rápidamente a través del material | Minimiza las diferencias de temperatura entre la superficie y el núcleo |

| Alta resistencia mecánica | El material soporta altas tensiones antes de fracturarse | Proporciona un margen de seguridad contra las tensiones inducidas térmicamente |

| Alta elasticidad (bajo módulo) | El material se deforma elásticamente bajo tensión | Absorbe la tensión sin agrietarse, mejorando la flexibilidad |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas para altas temperaturas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos confiables como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando las pruebas de resistencia al choque térmico y la durabilidad del material. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden optimizar sus procesos e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento