En esencia, la refusión por arco al vacío (VAR) es un proceso de fusión secundario diseñado para producir metales y aleaciones excepcionalmente limpios y de alta resistencia. Funciona utilizando un potente arco eléctrico para refundir una barra de metal especialmente preparada, llamada electrodo consumible, dentro de una cámara de alto vacío. Este entorno purifica el metal eliminando gases disueltos e impurezas no deseadas, lo que da como resultado un lingote final con una integridad estructural y propiedades mecánicas superiores.

El desafío central con metales de alto rendimiento como el titanio y las superaleaciones es su tendencia a reaccionar con el aire y atrapar impurezas durante la producción. VAR lo resuelve creando un entorno de vacío controlado que elimina la contaminación y gestiona con precisión la solidificación, produciendo materiales lo suficientemente puros para las aplicaciones más exigentes.

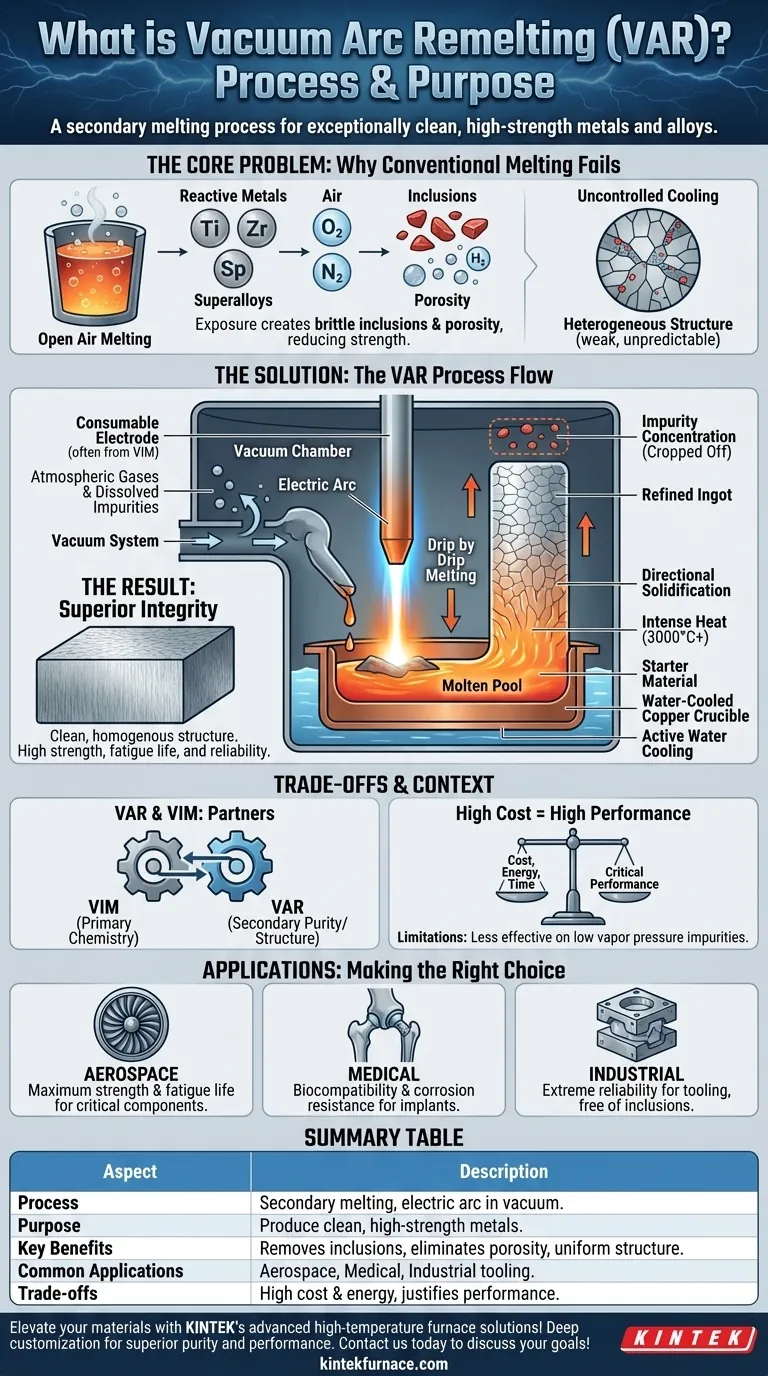

El problema central: por qué falla la fusión convencional

Para comprender el valor de VAR, primero debe comprender las limitaciones que supera. Las técnicas de fusión estándar realizadas al aire libre son inadecuadas para aleaciones reactivas de alto rendimiento.

El desafío de los metales reactivos

Metales como el titanio, el circonio y las superaleaciones a base de níquel son altamente reactivos a sus temperaturas de fusión. Cuando se exponen a la atmósfera, se combinan fácilmente con oxígeno y nitrógeno, formando compuestos frágiles similares a la cerámica llamados inclusiones. Estas inclusiones actúan como puntos de tensión internos, comprometiendo la resistencia y la vida a la fatiga del metal.

El problema de los gases disueltos

Durante la fusión inicial, gases como el hidrógeno pueden disolverse en el metal fundido. A medida que el metal se enfría y solidifica, la solubilidad de estos gases disminuye, lo que hace que salgan de la solución y formen microvacíos o burbujas. Este defecto, conocido como porosidad, reduce significativamente la densidad del material y la capacidad de carga.

La necesidad de control estructural

La forma en que un metal se solidifica determina su estructura cristalina final o grano. El enfriamiento incontrolado conduce a una estructura de grano grueso, no uniforme y con impurezas segregadas. Esta estructura heterogénea da como resultado propiedades mecánicas impredecibles e inferiores, como baja ductilidad y poca resistencia a la fatiga.

Cómo la refusión por arco al vacío resuelve el problema

VAR es un proceso sistemático diseñado para contrarrestar directamente cada uno de estos puntos de falla. No se trata de fundir mineral en bruto; se trata de refinar una aleación ya formada.

El electrodo consumible

El proceso comienza con el material que necesita refinamiento, que ya ha sido fundido y moldeado en una gran barra cilíndrica: el electrodo consumible. Esta fusión inicial a menudo también se realiza al vacío, utilizando un proceso como la fusión por inducción al vacío (VIM).

El papel del vacío

El electrodo se suspende dentro de un crisol de cobre sellado y enfriado por agua, y se crea un potente vacío. Este paso crucial elimina prácticamente todo el oxígeno y nitrógeno atmosféricos, evitando la formación de nuevas inclusiones. El vacío también ayuda a extraer los gases disueltos como el hidrógeno del metal fundido.

El arco y la solidificación controlada

Se establece un arco eléctrico entre la parte inferior del electrodo y una pequeña cantidad de material de arranque en el crisol. El intenso calor del arco (que supera los 3000 °C) funde progresivamente la punta del electrodo, que cae gota a gota en el crisol de abajo.

Debido a que el crisol de cobre se enfría activamente con agua, el metal fundido se solidifica casi tan pronto como llega. Esto crea una solidificación direccional altamente controlada de abajo hacia arriba. A medida que el lingote se solidifica, las impurezas con puntos de fusión más bajos son empujadas por delante del frente de solidificación, concentrándolas en la parte superior del lingote final, que luego se recorta. Esto da como resultado una estructura cristalina excepcionalmente limpia y uniforme en toda la porción utilizable del lingote.

Comprensión de las compensaciones y el contexto

VAR es una herramienta poderosa, pero su aplicación es específica y conlleva claras compensaciones.

VAR vs. VIM: una asociación necesaria

Es común ver VAR mencionado junto con la fusión por inducción al vacío (VIM). No son competidores, sino socios. VIM suele ser el proceso de fusión primario utilizado para crear la química de la aleación inicial y formar el electrodo consumible. VAR es el paso de refundición secundario utilizado para lograr el nivel máximo de pureza y refinamiento estructural.

Alto costo, alto rendimiento

El proceso VAR es lento, requiere equipos complejos y consume una cantidad significativa de energía. Esto lo hace mucho más caro que la fusión convencional. Por lo tanto, su uso se reserva para aplicaciones donde la integridad del material no es negociable y el rendimiento justifica el costo.

Limitaciones del proceso

VAR es altamente efectivo para eliminar gases disueltos y óxidos. Sin embargo, es menos efectivo para eliminar ciertas impurezas no metálicas o elementos metálicos que tienen una presión de vapor muy baja, ya que no se extraen fácilmente por el vacío.

Tomar la decisión correcta para su objetivo

Especificar un material procesado con VAR es una decisión de ingeniería deliberada impulsada por la necesidad de máximo rendimiento y confiabilidad.

- Si su objetivo principal es la máxima resistencia y vida a la fatiga: VAR es esencial para crear las superaleaciones limpias y homogéneas requeridas para los discos de turbinas de motores a reacción y los componentes estructurales críticos de las aeronaves.

- Si su objetivo principal es la biocompatibilidad y la resistencia a la corrosión: VAR es el estándar para producir el titanio de alta pureza necesario para implantes médicos, donde las impurezas podrían causar reacciones adversas en el cuerpo.

- Si su objetivo principal es la fiabilidad extrema en herramientas: VAR se utiliza para producir aceros y aleaciones especiales para moldes y matrices de alto rendimiento, asegurando la ausencia de inclusiones que podrían provocar fallas prematuras.

En última instancia, elegir un material VAR es una inversión para eliminar las variables metalúrgicas que conducen a fallas impredecibles.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Fusión secundaria utilizando un arco eléctrico en una cámara de vacío para refundir un electrodo consumible. |

| Propósito principal | Producir metales excepcionalmente limpios y de alta resistencia eliminando gases disueltos e impurezas, asegurando una integridad estructural superior. |

| Beneficios clave | Elimina inclusiones, elimina la porosidad, permite una solidificación direccional controlada para una estructura cristalina uniforme. |

| Aplicaciones comunes | Aeroespacial (componentes de motores a reacción), médica (implantes), industrial (herramientas de alto rendimiento). |

| Compensaciones | Alto costo y consumo de energía, efectividad limitada en ciertas impurezas no metálicas; utilizado cuando el rendimiento justifica el gasto. |

¡Mejore sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional investigación y desarrollo y una fabricación interna, proporcionamos a diversos laboratorios sistemas personalizados como hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr una pureza y un rendimiento superiores en el procesamiento de metales. ¿Listo para optimizar sus procesos? ¡Contáctenos hoy para analizar cómo podemos respaldar sus objetivos!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores