La limitación fundamental de la Deposición Química de Vapor (CVD) para superficies grandes es el tamaño físico de la cámara de vacío. Si bien el proceso sobresale en la creación de recubrimientos altamente uniformes y adherentes, la ampliación del entorno de vacío de alta temperatura requerido para acomodar componentes muy grandes o voluminosos presenta importantes desafíos de ingeniería y económicos. Estos desafíos van más allá de las meras dimensiones físicas y se adentran en la dificultad central de mantener un control preciso del proceso sobre un área vasta.

Si bien el CVD proporciona una adhesión y cobertura de recubrimiento superiores, su uso en superficies grandes está fundamentalmente restringido por los límites prácticos y económicos de construir y operar sistemas de vacío masivos y de alta temperatura, garantizando al mismo tiempo condiciones de proceso uniformes.

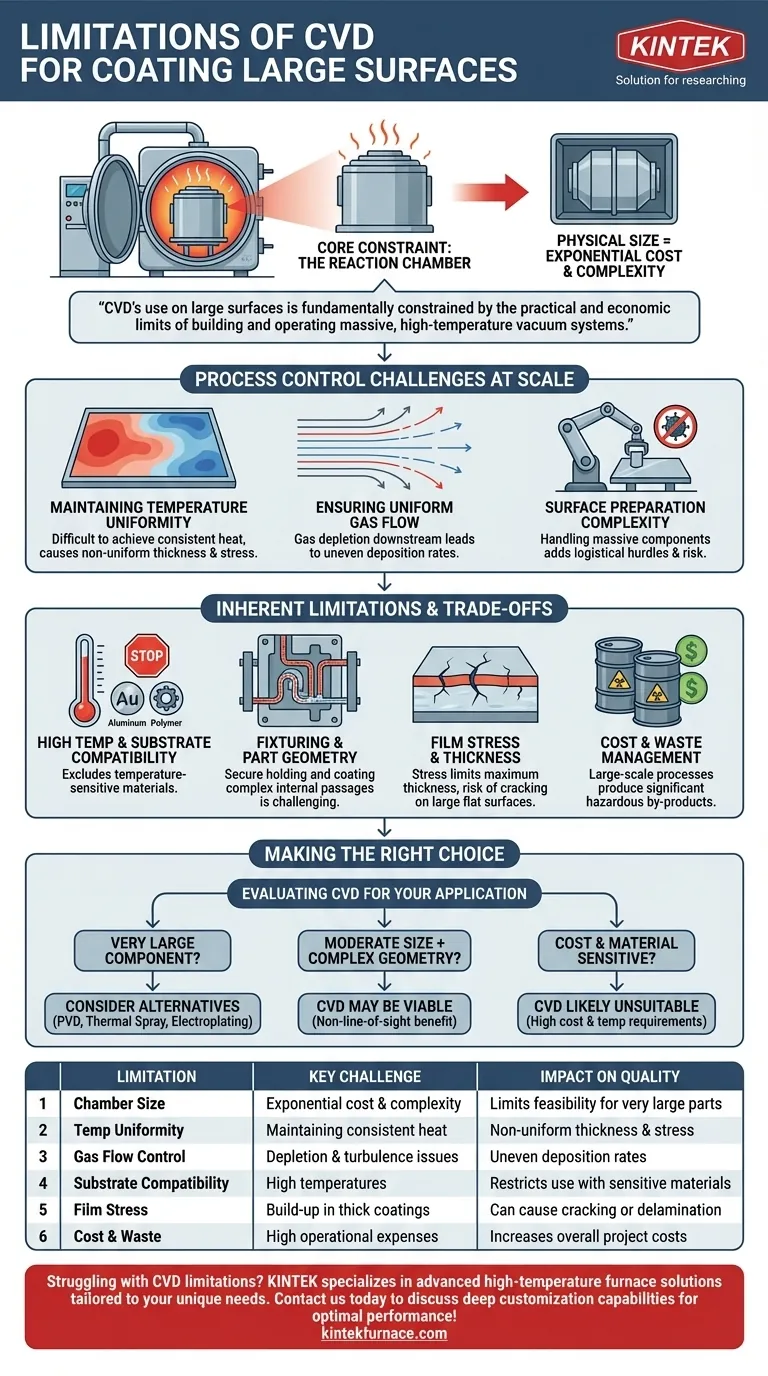

La Restricción Central: La Cámara de Reacción

El corazón del proceso CVD es la cámara de vacío, y su tamaño es la primera y más significativa barrera para recubrir componentes grandes.

Tamaño Físico y Coste

Las cámaras de CVD son recipientes complejos de alta presión que deben soportar temperaturas extremas y condiciones de vacío. Aumentar el tamaño no es un aumento lineal de costes; es un salto exponencial en complejidad de ingeniería, coste de material y dificultad de fabricación.

Requisitos de Vacío y Temperatura

Un mayor volumen de cámara requiere sistemas de bombeo más potentes y caros para lograr el vacío necesario. Más importante aún, requiere una inmensa cantidad de energía para calentarse uniformemente a las altas temperaturas (a menudo >800°C) necesarias para impulsar la reacción química, lo que hace que el proceso en sí sea significativamente más costoso para piezas grandes.

Desafíos de Control de Procesos a Escala

Incluso si se construye una cámara suficientemente grande, mantener las condiciones precisas requeridas para un recubrimiento de alta calidad en una superficie grande introduce otra capa de complejidad.

Mantenimiento de la Uniformidad de la Temperatura

Lograr una temperatura constante en un componente masivo dentro de una cámara es excepcionalmente difícil. Cualquier punto caliente o frío en la superficie provocará variaciones en la velocidad de reacción del recubrimiento, lo que dará como resultado un grosor, tensión y rendimiento no uniformes.

Garantizar un Flujo de Gas Uniforme

Los gases precursores deben fluir uniformemente sobre toda la superficie para garantizar una tasa de deposición constante. En piezas grandes, el gas puede agotarse a medida que reacciona, lo que significa que las áreas "aguas abajo" de la entrada de gas pueden recibir menos precursor, lo que resulta en un recubrimiento más delgado. Prevenir la turbulencia y asegurar capas límite uniformes es un gran desafío de dinámica de fluidos.

Complejidad de la Preparación de la Superficie

El CVD requiere una superficie atómicamente limpia para una adhesión óptima. Limpiar, manipular y cargar un componente masivo, ya sea manual o automáticamente, sin introducir contaminantes es un obstáculo logístico significativo que aumenta la complejidad general del proceso y el riesgo.

Comprender las Compensaciones y Limitaciones Inherentes

Más allá de los desafíos principales de la escala, otras propiedades inherentes del proceso CVD se vuelven más pronunciadas con componentes más grandes.

Altas Temperaturas y Compatibilidad del Sustrato

El requisito de alta temperatura de la mayoría de los procesos CVD descarta inmediatamente el recubrimiento de componentes grandes hechos de materiales sensibles a la temperatura como aleaciones de aluminio, polímeros o ciertos aceros tratados térmicamente que se debilitarían con el proceso.

Accesorios y Geometría de la Pieza

Diseñar accesorios para sostener una pieza masiva y pesada de forma segura dentro del reactor sin enmascarar superficies o perturbar el flujo de gas es una tarea de ingeniería no trivial. Si bien el CVD no es un proceso de línea de visión, las pasajes internos complejos en una pieza muy grande aún pueden ser difíciles de recubrir uniformemente.

Tensión de la Película y Grosor

Se acumula tensión interna en los recubrimientos CVD a medida que crecen, lo que limita el grosor máximo alcanzable antes de que la película se agriete o se deslamine. Este efecto puede ser más problemático en superficies grandes y planas que pueden ser más susceptibles a deformarse o pandearse bajo la tensión inducida por el recubrimiento.

Coste y Gestión de Residuos

Un proceso CVD a gran escala produce un volumen proporcionalmente grande de subproductos peligrosos y tóxicos. El coste y la complejidad de manipular y eliminar de forma segura estos residuos son factores operativos significativos que aumentan directamente con el tamaño de los componentes que se recubren.

Tomar la Decisión Correcta para su Aplicación

Evaluar si el CVD es apropiado requiere sopesar sus ventajas frente a sus desafíos de escalado.

- Si su enfoque principal es recubrir un componente muy grande: Evalúe críticamente si los beneficios del CVD justifican el alto coste y los obstáculos de ingeniería; las tecnologías alternativas como la Deposición Física de Vapor (PVD), el rociado térmico o la galvanoplastia suelen ser más prácticas.

- Si su componente es moderadamente grande pero tiene geometrías internas complejas: La capacidad del CVD de no requerir línea de visión podría convertirlo en la única opción viable, justificando el mayor coste en comparación con los procesos de línea de visión.

- Si el coste y la compatibilidad del material son sus principales impulsores: Los altos costes operativos y los requisitos de temperatura del CVD a gran escala probablemente lo convertirán en una opción inadecuada para su proyecto.

Comprender estas limitaciones de escalado es el primer paso para seleccionar una estrategia de recubrimiento que no solo sea técnicamente factible sino también económicamente viable para su proyecto.

Tabla Resumen:

| Limitación | Desafío Clave | Impacto en la Calidad del Recubrimiento |

|---|---|---|

| Tamaño de la Cámara | Aumento exponencial del coste y la complejidad | Limita la viabilidad para piezas muy grandes |

| Uniformidad de la Temperatura | Dificultad para mantener un calor constante | Causa grosor y tensión no uniformes |

| Control del Flujo de Gas | Problemas de agotamiento y turbulencia | Conduce a tasas de deposición desiguales |

| Compatibilidad del Sustrato | Las altas temperaturas excluyen materiales sensibles | Restringe el uso con aleaciones, polímeros, etc. |

| Tensión de la Película | Acumulación en recubrimientos gruesos | Puede causar agrietamiento o deslamación |

| Coste y Residuos | Altos gastos operativos y subproductos peligrosos | Aumenta los costes generales del proyecto |

¿Tiene problemas con las limitaciones del CVD para superficies grandes? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD con sólidas capacidades de personalización profunda. Ya sea que se trate de geometrías complejas o de requisitos de control de procesos precisos, nuestra experiencia garantiza un rendimiento óptimo y una eficiencia de costes. Contáctenos hoy para analizar cómo podemos mejorar sus procesos de recubrimiento y superar los desafíos de escala.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?