Para aplicaciones que involucran metales del grupo del platino (MGP), los hornos de inducción son excepcionalmente adecuados debido a su capacidad para proporcionar un entorno de fusión excepcionalmente limpio combinado con un control de temperatura preciso y repetible. Esta combinación es fundamental para preservar la pureza inherente y el alto valor de materiales como el platino, el iridio y el rodio, que no toleran la contaminación o la variación de temperatura comunes en otros métodos de fundición.

La idoneidad de los hornos de inducción para los MGP se deriva de su tecnología central: la inducción electromagnética. Al calentar el metal directamente sin ningún contacto físico de una llama o electrodo, este proceso elimina inherentemente las principales fuentes de contaminación al tiempo que permite la precisión quirúrgica necesaria para gestionar las propiedades únicas de estos valiosos metales.

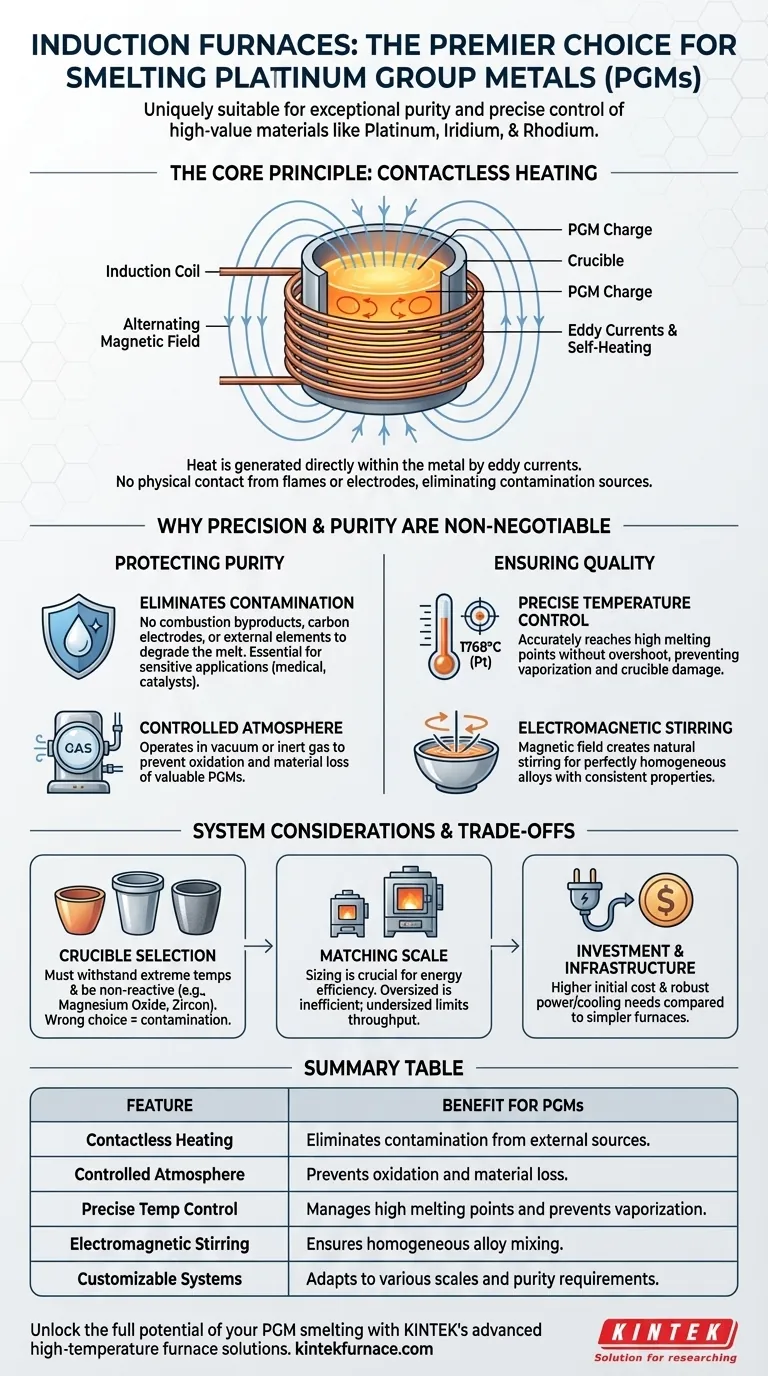

El principio central: cómo el calentamiento por inducción protege la pureza

La principal ventaja de un horno de inducción radica en su mecanismo fundamental. Comprender este principio aclara por qué es la opción superior para materiales donde la pureza es primordial.

Calentamiento directo y sin contacto

Un horno de inducción utiliza un potente campo magnético alterno generado por una bobina de cobre. Este campo induce fuertes corrientes eléctricas (corrientes de Foucault) directamente dentro de la carga de MGP conductora dentro del crisol. La propia resistencia eléctrica del metal hace que se caliente de forma rápida y eficiente, convirtiendo esencialmente el metal en su propio elemento calefactor.

Eliminación de fuentes de contaminación

A diferencia de los hornos alimentados por combustible o de arco, el proceso de inducción no implica subproductos de combustión, electrodos de carbono o elementos calefactores externos que puedan degradarse e introducir impurezas en la masa fundida. Este calentamiento limpio es esencial para los MGP utilizados en aplicaciones sensibles como equipos médicos y catalizadores químicos, donde incluso la contaminación traza puede provocar fallos.

Creación de una atmósfera controlada

Dado que no hay necesidad de oxígeno para mantener la combustión, los hornos de inducción pueden operar con una atmósfera estrictamente controlada. Esto permite la fusión al vacío o bajo una capa de gas inerte, lo cual es crucial para prevenir la oxidación de los valiosos metales y cualquier elemento de aleación presente.

Por qué la precisión no es negociable para los MGP

Los metales del grupo del platino no solo son valiosos, sino que también poseen propiedades metalúrgicas desafiantes. Sus altos puntos de fusión y sensibilidad a las desviaciones de temperatura exigen un nivel de control que la tecnología de inducción está posicionada de manera única para ofrecer.

El papel crítico del control de temperatura

Los MGP como el platino y el iridio tienen puntos de fusión extremadamente altos (1768 °C y 2446 °C, respectivamente). Los sistemas de inducción permiten una entrada de potencia precisa, lo que permite a los operadores alcanzar y mantener estas temperaturas objetivo sin sobrepasarlas, lo que podría vaporizar material valioso o dañar el crisol.

Asegurar aleaciones homogéneas

El campo magnético que calienta el metal también crea una acción de agitación natural dentro del baño fundido. Esta agitación electromagnética asegura que todos los elementos se distribuyan uniformemente, lo que resulta en una aleación perfectamente homogénea. Esto es fundamental para aplicaciones donde las propiedades del material consistentes son un requisito.

Prevención de la pérdida de material

El control preciso de la temperatura y un entorno sellado reducen drásticamente las pérdidas por oxidación y vaporización. Cuando se trata de algunos de los materiales más caros del mundo, minimizar estas pérdidas tiene un impacto directo y significativo en la rentabilidad.

Comprensión de las compensaciones y los componentes del sistema

Aunque es muy eficaz, un horno de inducción es un sistema. Su rendimiento depende de que sus componentes coincidan correctamente con la aplicación y de que se comprendan sus requisitos operativos.

La elección crítica del crisol

El horno en sí es solo una parte de la ecuación. El crisol, el recipiente que contiene el metal fundido, es igualmente importante. Debe ser capaz de soportar temperaturas extremas y ser químicamente no reactivo con el MGP específico que se está fundiendo. Para el platino y el acero, a menudo se requieren materiales como óxido de magnesio, circón y corindón. Usar el crisol incorrecto conducirá a la contaminación de la masa fundida o a un fallo catastrófico.

Adaptación del horno a la escala

Los hornos de inducción están disponibles en una amplia gama de capacidades, desde pequeñas unidades de sobremesa que funden unos pocos kilogramos hasta grandes sistemas industriales que manejan cientos. Dimensionar correctamente el horno para su tamaño de lote típico es esencial para lograr una eficiencia energética y tiempos de fusión óptimos. Un horno sobredimensionado es ineficiente para lotes pequeños, mientras que uno subdimensionado limita el rendimiento.

Costo inicial e infraestructura

La inversión de capital inicial para un sistema de horno de inducción puede ser mayor que para hornos más simples alimentados por combustible. También requieren una infraestructura eléctrica robusta para proporcionar la energía necesaria y, a menudo, incorporan sistemas de refrigeración por agua para gestionar el calor en las bobinas de inducción, lo que aumenta la complejidad del sistema.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de fundición adecuada requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la máxima pureza y precisión de la aleación: El calentamiento sin contacto y la atmósfera controlada de un horno de inducción son esenciales para aplicaciones en las industrias médica, aeroespacial y de catalizadores.

- Si su enfoque principal es la fabricación de joyas: La inducción proporciona el control necesario para mantener un color preciso, prevenir la pérdida de material valioso y garantizar la calidad constante requerida para productos de alta gama.

- Si su enfoque principal es escalar la producción de manera eficiente: Asegúrese de seleccionar un sistema de horno de inducción y crisol con el tamaño adecuado para sus requisitos de lote para maximizar la eficiencia energética y el rendimiento.

Al comprender estos principios, puede aprovechar con confianza la tecnología de inducción para dominar el proceso preciso y exigente de trabajar con metales del grupo del platino.

Tabla de resumen:

| Característica | Beneficio para MGP |

|---|---|

| Calentamiento sin contacto | Elimina la contaminación de fuentes externas |

| Atmósfera controlada | Previene la oxidación y la pérdida de material |

| Control preciso de la temperatura | Gestiona los altos puntos de fusión y previene la vaporización |

| Agitación electromagnética | Asegura una mezcla homogénea de la aleación |

| Sistemas personalizables | Se adapta a varias escalas y requisitos de pureza |

Libere todo el potencial de su fundición de metales del grupo del platino con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de inducción, hornos de mufla, hornos de tubo, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando pureza superior, eficiencia y ahorro de costos. Contáctenos hoy para discutir cómo podemos mejorar sus operaciones de procesamiento de metales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad