En esencia, la precisión del calentamiento por inducción proviene de su capacidad única para generar calor directamente dentro del propio material. A diferencia de los métodos convencionales que calientan una pieza de afuera hacia adentro utilizando calor ambiental, la inducción utiliza un campo electromagnético sin contacto para inducir una corriente eléctrica dentro de la pieza de trabajo conductora, creando un calor preciso, rápido y localizado exactamente donde se necesita.

La diferencia fundamental es esta: los hornos tradicionales calientan el ambiente para calentar la pieza, mientras que la inducción utiliza un campo magnético para que la pieza se caliente a sí misma desde dentro. Este cambio de generación de calor externa a interna es la fuente de su control inigualable.

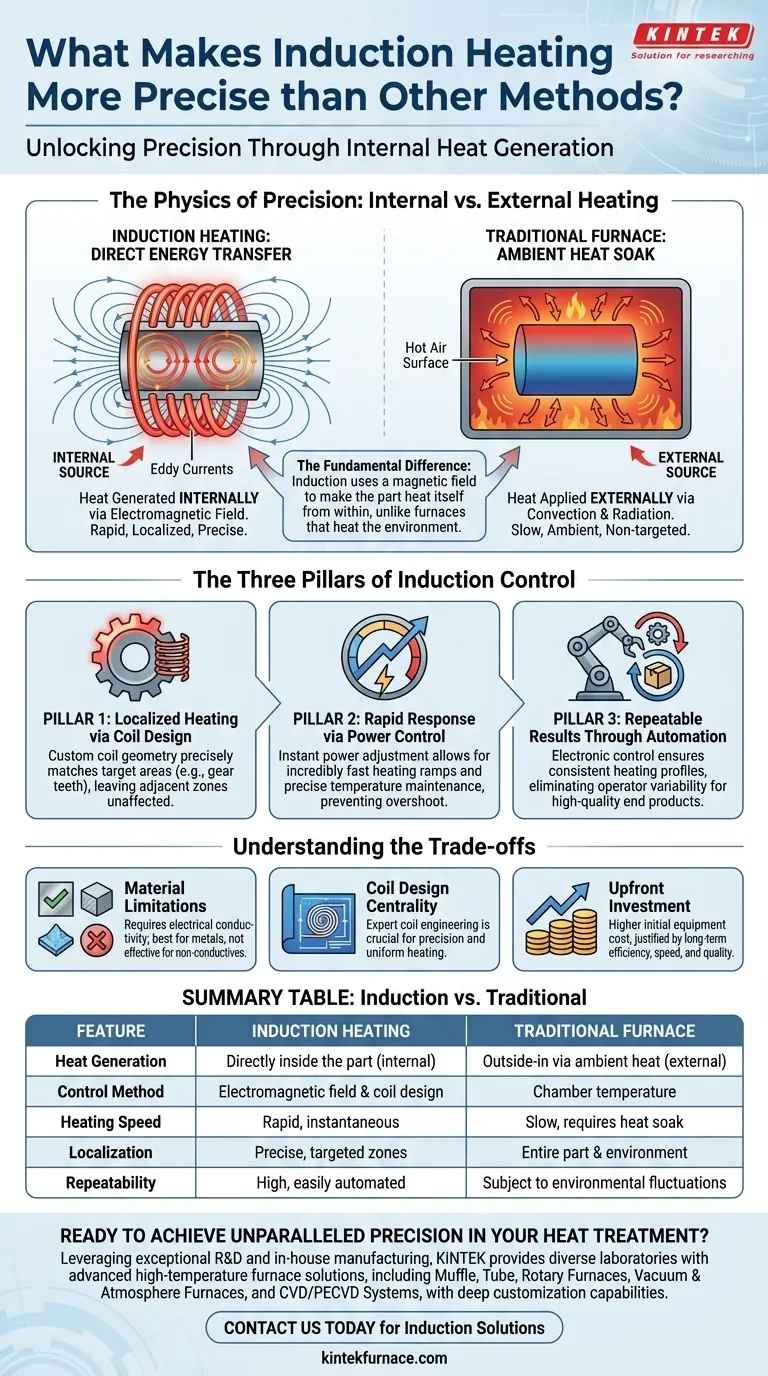

La física de la precisión: Calentamiento interno vs. externo

Para comprender verdaderamente por qué la inducción es más precisa, debe entender la diferencia en cómo se entrega el calor. Es un contraste entre la transferencia de energía dirigida y la absorción de calor ambiental.

Cómo funciona el calentamiento por inducción: Transferencia directa de energía

El calentamiento por inducción utiliza una corriente alterna que pasa a través de una bobina de inducción diseñada con precisión. Esto crea un campo magnético potente y oscilante alrededor de la bobina.

Cuando un material conductor (como una pieza de metal) se coloca dentro de este campo, el campo induce corrientes eléctricas circulares dentro de la pieza. Estas corrientes, conocidas como corrientes de Foucault, fluyen contra la resistencia eléctrica del material, generando calor intenso e instantáneo.

El calor se genera dentro de la pieza, no se aplica a su superficie. Luego, el calor se transfiere de adentro hacia afuera mediante conducción térmica.

El enfoque convencional: Convección y radiación

Los hornos tradicionales de gas o eléctricos operan con principios completamente diferentes. Calientan la cámara interna del horno a una temperatura muy alta.

Luego, el calor se transfiere a la pieza de trabajo lentamente a través de la convección (el movimiento del aire caliente) y la radiación (energía infrarroja emitida por las paredes calientes del horno). La superficie de la pieza se calienta primero, y el calor debe luego penetrar hasta el núcleo.

La diferencia crítica: Energía dirigida vs. calor ambiental

Esta diferencia es como la diferencia entre un láser quirúrgico y un foco. Un horno es un foco, bañando todo el ambiente —y todo lo que hay en él— en calor no dirigido.

La inducción es un láser, que entrega energía solo a una zona específica y dirigida definida por el campo magnético, dejando las áreas adyacentes sin afectar.

Los tres pilares del control por inducción

La precisión del calentamiento por inducción no se basa en un solo factor, sino en tres elementos interconectados que proporcionan un control completo sobre el proceso.

Pilar 1: Calentamiento localizado mediante el diseño de la bobina

La forma y la geometría de la bobina de inducción son críticas. El campo magnético es más fuerte cerca de la bobina, lo que permite a los ingenieros diseñar bobinas que coincidan precisamente con el área de la pieza que necesita ser calentada.

Esto hace posible endurecer solo los dientes de un engranaje, recocer solo la punta de una herramienta quirúrgica o soldar una unión sin afectar el resto del conjunto. Este nivel de control espacial es imposible con un horno.

Pilar 2: Respuesta rápida mediante el control de potencia

El calor generado es directamente proporcional a la potencia suministrada a la bobina. Las fuentes de alimentación de estado sólido modernas pueden ajustar este nivel de potencia instantáneamente y con extrema precisión.

Esto permite rampas de calentamiento increíblemente rápidas y un mantenimiento preciso de la temperatura. El proceso se puede iniciar o detener en un instante, evitando el "sobrecalentamiento" térmico común en los hornos, que deben enfriarse lentamente.

Pilar 3: Resultados repetibles a través de la automatización

Debido a que el proceso se controla electrónicamente, el calentamiento por inducción es perfectamente adecuado para la automatización. Una vez que se establece un perfil de calentamiento (nivel de potencia, tiempo y posición de la bobina), se puede repetir miles de veces con prácticamente ninguna desviación.

Esto elimina la variabilidad del operador y las fluctuaciones ambientales que pueden afectar la consistencia de los procesos basados en hornos, lo que lleva a productos finales de mayor calidad.

Comprendiendo las compensaciones

Aunque potente, el calentamiento por inducción no es una solución universal. Su precisión viene con requisitos específicos.

Limitaciones de materiales

El mecanismo principal de la inducción se basa en la conductividad eléctrica. Por lo tanto, funciona mejor en metales y otros materiales conductores como el grafito. No es un método eficaz para calentar materiales no conductores como la mayoría de las cerámicas o plásticos.

La centralidad del diseño de la bobina

El adagio "la bobina es clave" es cierto. Lograr precisión para una geometría de pieza compleja requiere un diseño y fabricación expertos de la bobina, lo que puede ser una tarea de ingeniería significativa. Una bobina mal diseñada conducirá a un calentamiento ineficiente y desigual.

Inversión inicial en equipos

El costo inicial de un sistema de calentamiento por inducción, incluida la fuente de alimentación y las bobinas personalizadas, suele ser más alto que el de un horno convencional. Esta inversión generalmente se justifica por una mayor producción, menores costos de energía y una mejor calidad del producto con el tiempo.

Cuándo elegir el calentamiento por inducción

La decisión de utilizar la inducción debe basarse en sus objetivos técnicos y comerciales específicos.

- Si su enfoque principal es la fabricación de alto volumen y repetible: La inducción es ideal debido a su velocidad, consistencia y potencial de automatización inigualables.

- Si su enfoque principal es el tratamiento térmico de secciones específicas de una pieza: El calentamiento localizado por inducción es técnicamente superior a cualquier método basado en horno para aplicaciones como el endurecimiento por cementación o el templado.

- Si su enfoque principal es la pureza y el control del proceso: La naturaleza sin contacto de la inducción elimina los riesgos de contaminación y es perfecta para el procesamiento en atmósferas controladas como el vacío o el gas inerte.

- Si su enfoque principal es el calentamiento masivo simple de varios materiales con un presupuesto limitado: Un horno convencional puede ser un punto de partida más práctico.

Al comprender que la precisión de la inducción nace de su física fundamental, puede tomar una decisión verdaderamente informada para su aplicación.

Tabla resumen:

| Característica | Calentamiento por inducción | Horno tradicional |

|---|---|---|

| Generación de calor | Directamente dentro de la pieza (interno) | De afuera hacia adentro mediante calor ambiental (externo) |

| Método de control | Campo electromagnético y diseño de bobina | Temperatura de la cámara |

| Velocidad de calentamiento | Rápido, instantáneo | Lento, requiere absorción de calor |

| Localización | Zonas precisas y dirigidas | Toda la pieza y el ambiente |

| Repetibilidad | Alta, fácilmente automatizable | Sujeto a fluctuaciones ambientales |

¿Listo para lograr una precisión inigualable en su proceso de tratamiento térmico?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestras soluciones de calentamiento por inducción pueden mejorar la consistencia, velocidad y control de su fabricación. ➡️ Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas