En esencia, la efectividad clínica de la circonia dental se deriva de una combinación única de excepcional resistencia mecánica, propiedades estéticas avanzadas y excelente biocompatibilidad. Esta mezcla le permite desempeñar funciones exigentes, como en puentes posteriores, al mismo tiempo que satisface los altos requisitos estéticos para restauraciones anteriores, una versatilidad que pocos otros materiales pueden igualar.

La clave es que la circonia moderna no es un solo material, sino una clase de materiales. Su éxito proviene de la capacidad de diseñar diferentes formulaciones que equilibran una resistencia líder en la industria con una translucidez cada vez más natural, lo que permite a los médicos elegir la composición perfecta para una necesidad clínica específica.

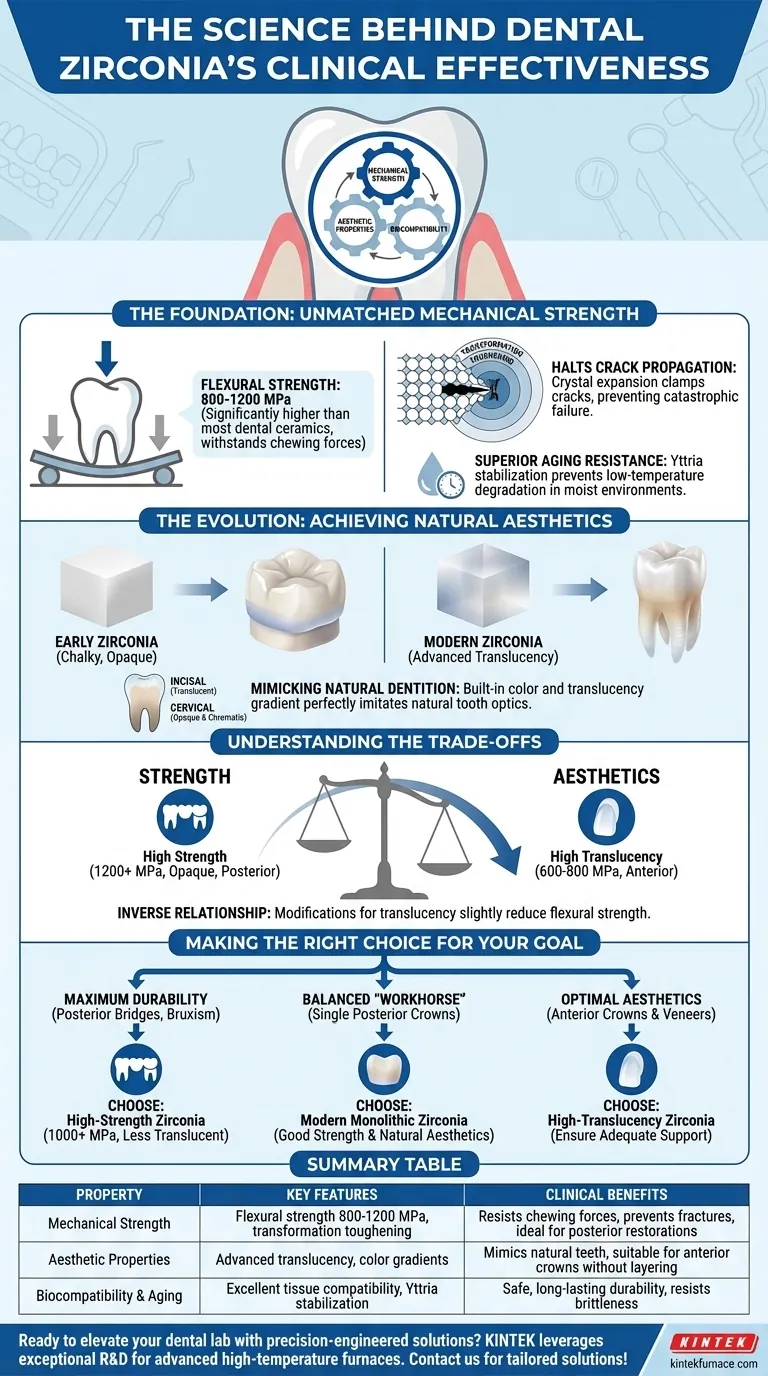

La base: Resistencia mecánica inigualable

La propiedad que primero llevó a la prominencia a la circonia en odontología fue su increíble durabilidad, lo que se traduce directamente en longevidad clínica.

Resistencia a la flexión y tenacidad

La circonia exhibe una resistencia a la flexión que generalmente oscila entre 800 y 1200 MPa. Esto es significativamente mayor que la mayoría de otras cerámicas dentales, lo que le permite soportar las inmensas fuerzas de masticación ejercidas en la parte posterior de la boca sin fracturarse.

Esta resistencia se mejora mediante un fenómeno llamado endurecimiento por transformación. Cuando una microfisura comienza a formarse bajo estrés, la estructura cristalina de la circonia alrededor de la punta de la fisura se expande. Esta expansión cierra eficazmente la fisura, deteniendo su propagación y haciendo que el material sea excepcionalmente resistente a las astillas y fallas catastróficas.

Resistencia superior al envejecimiento

Las "estructuras moleculares únicas" mencionadas en la investigación se refieren a la estabilización de la circonia con itria. Esto previene un proceso conocido como degradación a baja temperatura, donde el material podría volverse quebradizo con el tiempo cuando se expone a la humedad en el entorno oral. La circonia dental moderna demuestra una excelente resistencia a esta forma de envejecimiento.

La evolución: Lograr una estética natural

Aunque la circonia temprana era fuerte, también era calcárea y opaca, lo que limitaba su uso a estructuras que debían recubrirse con porcelana. Las formulaciones modernas han superado esta limitación.

Translucidez avanzada

La circonia contemporánea está diseñada para una excelente transmisión de luz, lo que le permite imitar la translucidez del esmalte natural. Esta propiedad es fundamental para evitar el aspecto plano y artificial que puede ocurrir con materiales menos avanzados, especialmente en la parte frontal de la boca.

Imitando la dentición natural

Los bloques de circonia más avanzados presentan un gradiente de color y translucidez incorporado. Son más opacos y cromáticos en la zona cervical (línea de las encías) y se vuelven gradualmente más translúcidos hacia el borde incisal (de mordida).

Esta estructura multicapa imita perfectamente un diente natural, que tiene el mismo gradiente óptico. Esto permite la creación de restauraciones monolíticas (contorno completo) que son a la vez increíblemente fuertes y altamente estéticas sin la necesidad de una capa separada y más débil de porcelana.

Comprendiendo las compensaciones

Ningún material es perfecto. La principal compensación en el mundo de la circonia es la relación inversa entre fuerza y translucidez.

El espectro fuerza vs. estética

Como regla general, las modificaciones realizadas en una formulación de circonia para aumentar su translucidez reducen ligeramente su resistencia máxima a la flexión.

La circonia de primera generación es la más fuerte (1200+ MPa) pero también la más opaca. La circonia de grado "anterior" más nueva es mucho más translúcida, pero puede tener una menor resistencia a la flexión (a menudo en el rango de 600-800 MPa). Esto crea un espectro de opciones, no una solución única para todos.

Implicaciones clínicas de la elección del material

Esta compensación no es un defecto, sino un factor crítico en la selección de casos. Usar un material de alta translucidez en un puente posterior de gran extensión puede ser inapropiado, mientras que usar un material de alta resistencia y opaco para un incisivo central sería un compromiso estético. La experiencia radica en hacer coincidir el material con las demandas funcionales y estéticas específicas del sitio de la restauración.

Tomando la decisión correcta para su objetivo

Seleccionar la clase correcta de circonia es esencial para resultados predecibles y exitosos. Base su decisión en el requisito principal del caso clínico.

- Si su enfoque principal es la máxima durabilidad (puentes posteriores, pacientes con bruxismo): Elija una circonia de alta resistencia (1000+ MPa) y menos translúcida, a menudo denominada de grado posterior.

- Si su enfoque principal es la estética óptima (coronas y carillas anteriores): Elija una circonia de alta translucidez (grado anterior), asegurándose de que su diseño de preparación proporcione un soporte estructural adecuado.

- Si necesita un material "caballo de batalla" equilibrado (coronas posteriores individuales): La circonia monolítica moderna con un gradiente incorporado ofrece un excelente equilibrio entre buena resistencia y estética natural.

Al comprender estas propiedades centrales y sus compensaciones inherentes, puede aprovechar la circonia para ofrecer restauraciones predecibles, hermosas y construidas para durar.

Tabla resumen:

| Propiedad | Características clave | Beneficios clínicos |

|---|---|---|

| Resistencia mecánica | Resistencia a la flexión 800-1200 MPa, endurecimiento por transformación | Resiste las fuerzas de masticación, previene fracturas, ideal para restauraciones posteriores |

| Propiedades estéticas | Translucidez avanzada, gradientes de color | Imita los dientes naturales, adecuado para coronas anteriores sin estratificación |

| Biocompatibilidad | Excelente compatibilidad tisular | Seguro para uso oral, reduce el riesgo de reacciones adversas |

| Resistencia al envejecimiento | Estabilización con itria | Durabilidad duradera, resiste la fragilidad en ambientes húmedos |

¿Listo para elevar su laboratorio dental con soluciones de ingeniería de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ayudándole a lograr resultados superiores en las pruebas y la producción de materiales. Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden mejorar su flujo de trabajo y ofrecer resultados confiables y de alto rendimiento para sus aplicaciones dentales.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores