A nivel fundamental, los hornos tubulares rotatorios están diseñados para procesar continuamente una amplia gama de materiales granulares y en polvo a altas temperaturas. Estos incluyen minerales industriales como la alúmina y el clinker de cemento, componentes avanzados de baterías como el carbono grafitizado y los materiales de ánodo a base de silicio, y varios polvos metálicos y cerámicas. La clave es que el material debe poder caer y fluir libremente a medida que el tubo gira.

La idoneidad de un material para un horno tubular rotatorio depende menos de su composición química y más de su comportamiento físico. El factor más importante es la capacidad del material para permanecer en flujo libre y no pegajoso a la temperatura de procesamiento deseada.

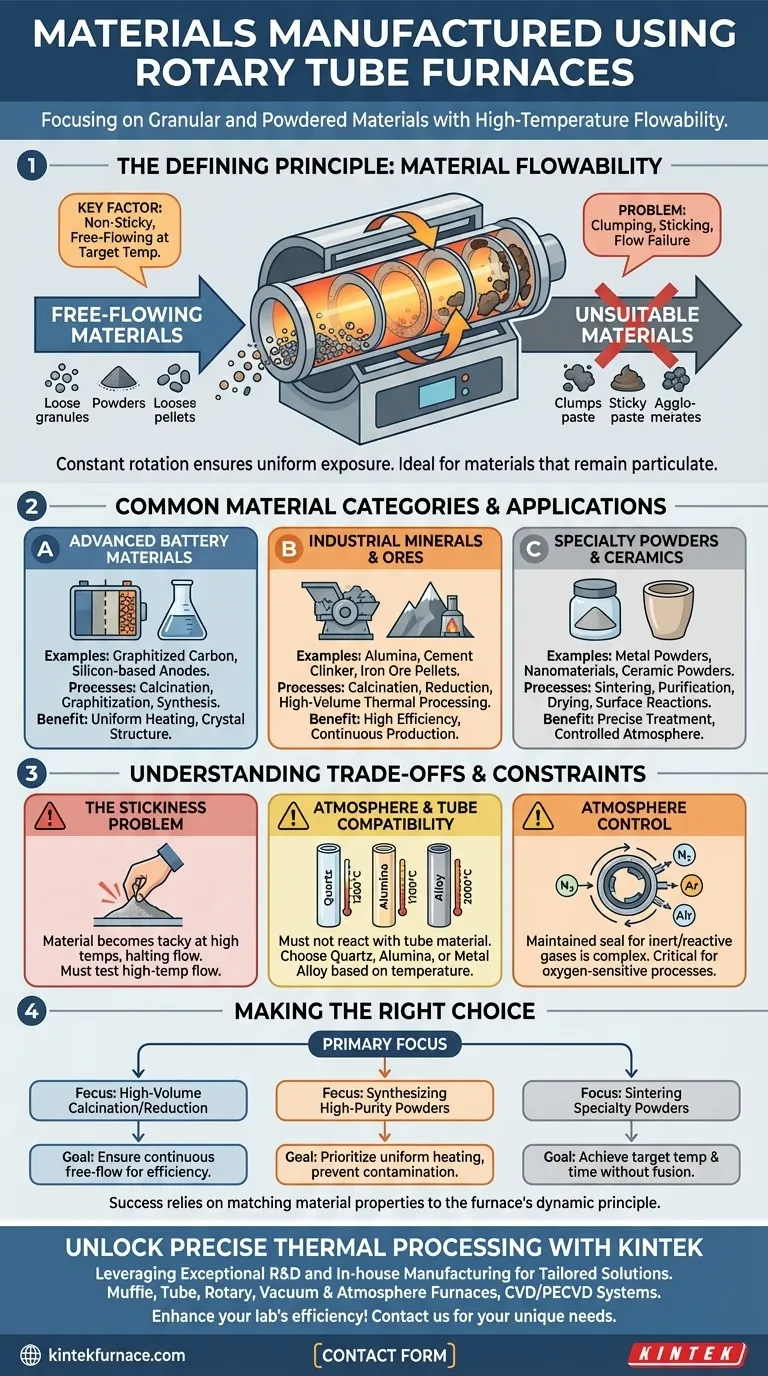

El principio definitorio: fluidez del material

Todo el diseño de un horno tubular rotatorio se basa en el concepto de movimiento continuo del material. Esta agitación mecánica es lo que hace que la tecnología sea tan efectiva, pero también define su limitación principal.

Por qué el flujo es crítico

La rotación y el movimiento constante aseguran que cada partícula esté expuesta a las mismas condiciones de temperatura y atmósfera. Esto resulta en una uniformidad térmica excepcional y una calidad de producto constante, lo cual es difícil de lograr en un horno estático por lotes.

Formas de material adecuadas

Estos hornos son excelentes para procesar materiales que son inherentemente granulares o particulados. Esto incluye polvos, gránulos, y pequeños sólidos de flujo libre. El proceso asegura que cada partícula reciba el mismo tratamiento térmico.

Propiedades de materiales inadecuados

Los materiales que se aglomeran, ablandan o se vuelven pegajosos a altas temperaturas no son adecuados para hornos tubulares rotatorios. Dichos materiales se agruparán o se adherirán a la pared caliente del tubo, deteniendo el flujo, causando graves problemas operativos y provocando un procesamiento no uniforme.

Categorías y aplicaciones comunes de materiales

El principio de fluidez permite que estos hornos se utilicen en varias industrias clave para procesos térmicos específicos como la calcinación, la sinterización y la purificación.

Materiales avanzados para baterías

Los hornos rotatorios son fundamentales para producir componentes de baterías de próxima generación. Esto incluye la síntesis y grafitización de materiales de ánodo (como el carbono grafitizado) y la calcinación de materiales de cátodo (electrodos positivos). El calentamiento uniforme es crítico para lograr la estructura cristalina y la pureza deseadas.

Minerales industriales y menas

Esta es una aplicación clásica, utilizada para el procesamiento térmico de gran volumen. Ejemplos comunes incluyen la producción de clinker de cemento, la reducción de pellets de mineral de hierro y la calcinación de minerales como la alúmina y la vermiculita. La naturaleza continua del proceso lo hace altamente eficiente para la fabricación a granel.

Polvos especiales y cerámicas

El horno es ideal para tratar polvos metálicos, nanomateriales y polvos cerámicos. Los procesos pueden incluir secado, purificación, sinterización de partículas sin consolidación completa y la realización de reacciones químicas en la superficie de un polvo.

Entendiendo las ventajas y limitaciones

Aunque potentes, los hornos tubulares rotatorios no son una solución universal. Comprender sus limitaciones es crucial para una implementación exitosa.

El problema de la adherencia

Este es el modo de fallo más común. Un material que parece fluir perfectamente a temperatura ambiente puede volverse pegajoso a 800°C. Es esencial probar las características de flujo a alta temperatura de un material antes de comprometerse con este método de procesamiento.

Compatibilidad de atmósfera y tubo de proceso

El material que se procesa no debe reaccionar químicamente con el tubo mismo. El material del tubo de proceso —típicamente cuarzo, alúmina (corindón) o una aleación metálica de alta temperatura— se elige en función de la temperatura requerida y el entorno químico.

Por ejemplo, un tubo de cuarzo estándar es excelente para muchos procesos, pero tiene limitaciones de temperatura. Las aplicaciones de alta temperatura por encima de ~1200°C a menudo requieren un tubo de alúmina, que es más frágil y susceptible al choque térmico. Temperaturas extremadamente altas (cercanas a 2000°C o 3600°F) pueden incluso requerir un tubo de circonia.

Control de atmósfera

Aunque estos hornos pueden operar con aire o una atmósfera inerte (como nitrógeno o argón), mantener un sello perfecto en un conjunto giratorio es más complejo que en un horno de tubo estático. Esta es una consideración de diseño crítica para procesos que son altamente sensibles al oxígeno.

Tomando la decisión correcta para su objetivo

Para determinar si esta tecnología se adapta a sus necesidades, concéntrese en el resultado deseado y las propiedades físicas de su material.

- Si su enfoque principal es la calcinación o reducción de minerales de alto volumen: Su principal preocupación es asegurar que el material permanezca en flujo libre a lo largo de todo el perfil de temperatura para permitir una producción continua y eficiente.

- Si su enfoque principal es la síntesis de polvos de alta pureza como materiales para baterías: Debe priorizar tanto el calentamiento uniforme como la compatibilidad química entre su material, la atmósfera del proceso y la pared del tubo para evitar la contaminación.

- Si su enfoque principal es la sinterización o el tratamiento térmico de polvos especiales: Su objetivo es alcanzar la temperatura y el tiempo de residencia deseados de manera uniforme en todas las partículas sin permitir que se fusionen entre sí o con la pared del tubo.

En última instancia, el éxito de la fabricación en un horno tubular rotatorio se logra al hacer coincidir las propiedades físicas del material con el principio operativo dinámico del horno.

Tabla resumen:

| Categoría de material | Ejemplos comunes | Procesos clave |

|---|---|---|

| Materiales avanzados para baterías | Carbono grafitizado, ánodos a base de silicio | Calcinación, grafitización |

| Minerales industriales | Alúmina, clinker de cemento, pellets de mineral de hierro | Calcinación, reducción |

| Polvos especiales y cerámicas | Polvos metálicos, nanomateriales, polvos cerámicos | Sinterización, purificación, secado |

¡Desbloquee el procesamiento térmico preciso con los avanzados hornos tubulares rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que se cumplan sus requisitos experimentales únicos para materiales como componentes de baterías, minerales y polvos. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado