En esencia, un horno de carburización al vacío es un sistema avanzado de tratamiento térmico diseñado para realizar mucho más que solo la carburización. Sus funciones principales incluyen la carburización a baja presión (LPC), la carbonitruración y el posterior templado en aceite o gas a alta presión para crear superficies extremadamente duras y resistentes al desgaste en los componentes. Sin embargo, su control preciso sobre la temperatura y la atmósfera lo convierte en una plataforma altamente versátil para una amplia gama de procesos térmicos.

El verdadero valor de un horno de carburización al vacío radica no solo en su capacidad para carburar, sino en su capacidad para funcionar como un centro de tratamiento térmico de múltiples procesos. Permite la ejecución de procesos complejos y secuenciales dentro de un único ciclo, libre de contaminación, ofreciendo un nivel de precisión y calidad de las piezas que los hornos atmosféricos tradicionales no pueden igualar.

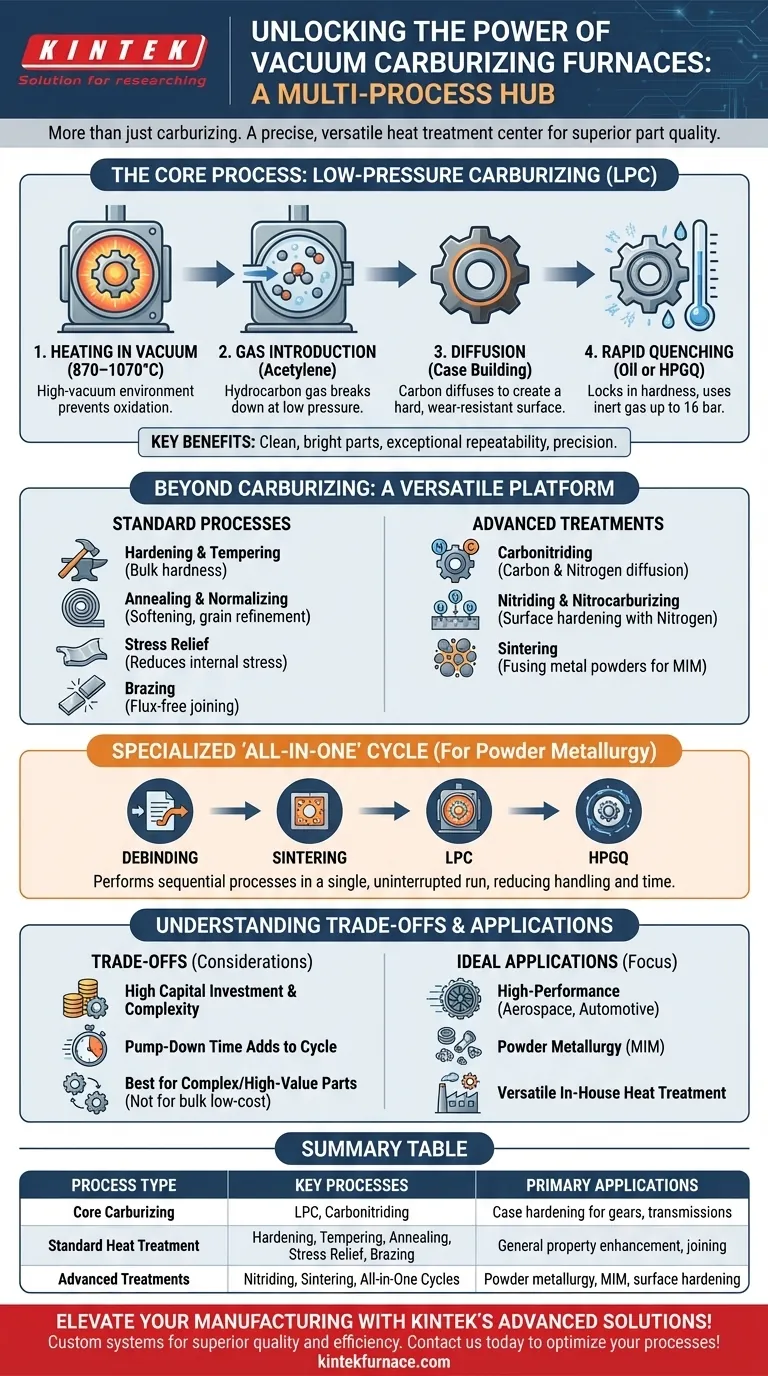

El Proceso Central: Carburización a Baja Presión (LPC)

El proceso distintivo de este horno es la carburización al vacío o a baja presión (LPC). Esta moderna técnica de endurecimiento superficial es fundamentalmente diferente de los métodos tradicionales.

Cómo funciona la LPC

El proceso comienza calentando componentes de acero dentro de una cámara de alto vacío, típicamente entre 870 y 1070 °C (1600 y 1950 °F).

Una vez a temperatura, se introduce un gas de hidrocarburo como el acetileno a muy baja presión (unos pocos milibares). Este gas se descompone, permitiendo que el carbono elemental se difunda en la superficie del acero.

Este ciclo de introducción de gas y su difusión se repite para construir con precisión una capa rica en carbono, conocida como la "capa", hasta una profundidad específica.

El Papel Crítico del Templado

Agregar carbono solo prepara el material. Para lograr la dureza deseada, las piezas deben enfriarse rápidamente o templarse.

Los hornos de vacío integran este paso sin problemas, utilizando un templado en aceite sumergido o, más comúnmente, un templado por gas a alta presión (HPGQ) con gases inertes como nitrógeno o helio a presiones de hasta 16 bar.

Beneficios Clave del Proceso LPC

El ambiente de vacío evita la oxidación de la superficie, lo que da como resultado piezas limpias y brillantes que a menudo no requieren limpieza posterior al proceso.

El control por microprocesador sobre todo el ciclo asegura que cada lote sea tratado con una excepcional repetibilidad y precisión, lo cual es crítico para industrias de alto rendimiento como la aeroespacial.

Más allá de la Carburización: Una Plataforma Multiproceso

La capacidad de un horno de vacío para controlar con precisión la temperatura y la atmósfera lo hace adecuado para una amplia gama de procesos térmicos, consolidando el trabajo de varias máquinas en una sola.

Procesos Estándar de Tratamiento Térmico

Debido a que es fundamentalmente una cámara de vacío de alta temperatura, el horno puede ejecutar fácilmente procesos estándar como:

- Endurecimiento y Revenido: Lograr dureza y tenacidad específicas del material a granel.

- Recocido y Normalizado: Ablandar el material o refinar la estructura de grano.

- Alivio de Tensiones: Reducir las tensiones internas causadas por la fabricación o la soldadura.

- Soldadura fuerte (Brazing): Unir materiales utilizando un metal de aporte en un ambiente limpio y libre de fundente.

Tratamientos Avanzados de Superficie y Materiales

Las capacidades del horno se extienden a otros procesos sofisticados:

- Carbonitruración: Similar a la carburización, pero se difunden tanto carbono como nitrógeno en la superficie para una mayor resistencia al desgaste y a la fatiga.

- Nitruación y Nitrocarburación: Procesos de endurecimiento superficial que utilizan principalmente nitrógeno.

- Sinterización: Fusionar polvos metálicos en una masa sólida, a menudo utilizada en el moldeo por inyección de metal (MIM) y la metalurgia de polvos.

Ciclos Especializados "Todo en Uno"

Una ventaja única para la metalurgia de polvos es la capacidad de ejecutar un ciclo "todo en uno". El horno puede realizar desaglomerado, sinterización, carburización a baja presión y templado por gas a alta presión secuencialmente en una sola ejecución ininterrumpida, lo que reduce drásticamente la manipulación y el tiempo total del ciclo.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, esta tecnología no es la solución universal para todas las necesidades de tratamiento térmico. La objetividad requiere reconocer sus ventajas y desventajas específicas.

Costo y Complejidad del Equipo

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos convencionales. Requieren sistemas sofisticados de bomba de vacío, controles avanzados (PLCs, SCADA) y mantenimiento especializado.

Consideraciones sobre el Tiempo del Ciclo

El tiempo necesario para evacuar la cámara a un vacío profundo debe tenerse en cuenta en el tiempo total del ciclo. Para procesos simples de un solo paso, esto a veces puede hacer que el tiempo total sea más largo que el de un equivalente atmosférico.

Idoneidad del Proceso

La carburización al vacío es ideal para geometrías complejas y componentes de alto valor donde la precisión, la limpieza y la ausencia de oxidación superficial son críticas. Para el tratamiento a granel simple de piezas de bajo costo, los hornos atmosféricos tradicionales pueden ser más económicos.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el proceso térmico adecuado depende completamente de su objetivo final.

- Si su enfoque principal son los componentes de alto rendimiento (por ejemplo, engranajes aeroespaciales, transmisiones automotrices): La uniformidad superior de la capa, la limpieza y la repetibilidad del proceso de LPC son la elección definitiva.

- Si su enfoque principal son las piezas de metalurgia de polvos: La capacidad del horno para realizar un ciclo "todo en uno" desde la sinterización hasta el endurecimiento superficial ofrece una eficiencia e integridad de las piezas inigualables.

- Si su enfoque principal es el tratamiento térmico versátil en la empresa: Un horno de vacío consolida muchos procesos en una sola máquina, proporcionando la máxima flexibilidad para una diversa gama de piezas de alta calidad.

En última instancia, un horno de carburización al vacío le otorga un nivel de control de proceso y calidad de las piezas esencial para la fabricación moderna de altas especificaciones.

Tabla Resumen:

| Tipo de Proceso | Procesos Clave | Aplicaciones Principales |

|---|---|---|

| Carburización Central | Carburización a Baja Presión (LPC), Carbonitruración | Endurecimiento superficial para engranajes, transmisiones en la industria aeroespacial y automotriz |

| Tratamiento Térmico Estándar | Endurecimiento, Revenido, Recocido, Alivio de Tensiones, Soldadura fuerte | Mejora general de las propiedades del material, unión |

| Tratamientos Avanzados | Nitruación, Sinterización, Ciclos "Todo en Uno" | Metalurgia de polvos, MIM, endurecimiento superficial |

¡Eleve su fabricación con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas personalizados como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ofreciendo una calidad y eficiencia superiores en las piezas. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso