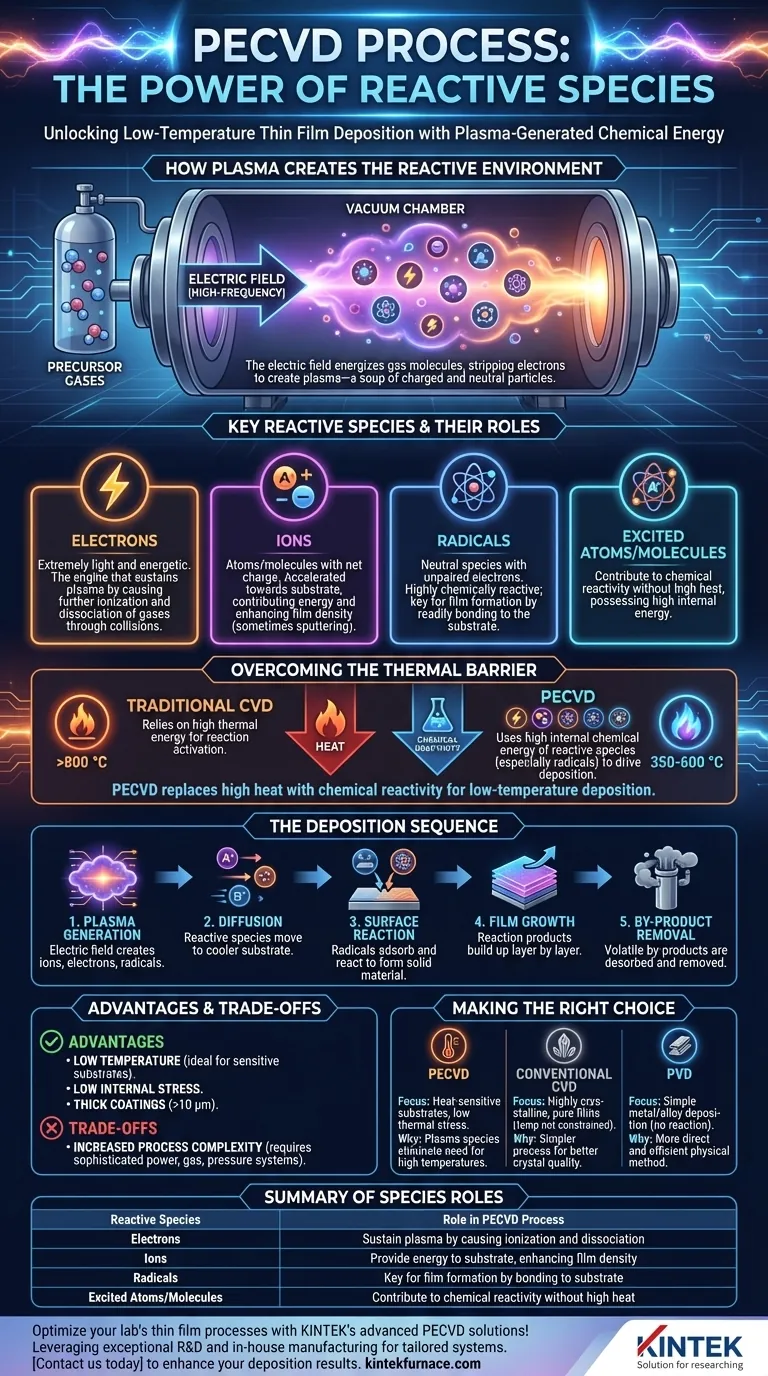

En la deposición química de vapor asistida por plasma (PECVD), el proceso se basa en un conjunto específico de especies químicas altamente reactivas para funcionar. Estas especies se generan cuando se aplica un campo eléctrico a los gases precursores, creando un estado de plasma. Las principales especies reactivas involucradas son iones, electrones, radicales, átomos excitados y moléculas excitadas.

El propósito fundamental de crear especies reactivas en PECVD es reemplazar la alta energía térmica requerida en la CVD tradicional con la alta energía química de un plasma. Esto permite la deposición de películas delgadas a temperaturas de sustrato significativamente más bajas, lo cual es la ventaja definitoria del proceso.

Cómo el plasma crea el entorno reactivo

El núcleo de la PECVD es la generación controlada de plasma. Este no es un proceso caótico, sino un método preciso para crear un ambiente químicamente activo sin calor extremo.

El paso inicial: ionización del gas

Primero, se introducen gases precursores en una cámara de vacío. Luego se aplica un campo eléctrico de alta frecuencia, que energiza la mezcla de gases. Esta transferencia de energía ioniza las moléculas de gas, despojando electrones y creando una "sopa" de partículas cargadas y neutras conocida como plasma.

Los actores clave: un desglose de las especies

El plasma no es una sustancia uniforme, sino una mezcla de diferentes especies, cada una desempeñando un papel distinto.

-

Electrones: Son extremadamente ligeros y energéticos. Son acelerados por el campo eléctrico y chocan con las moléculas de gas, causando una mayor ionización y disociación. Los electrones son el motor que sostiene el plasma.

-

Iones: Son átomos o moléculas que han perdido o ganado un electrón, lo que les da una carga neta positiva o negativa. Pueden ser acelerados por el campo eléctrico hacia el sustrato, aportando energía a la superficie y a veces pulverizándola físicamente, lo que puede mejorar la densidad de la película.

-

Radicales: Son átomos o moléculas neutras con electrones no apareados. Esto los hace altamente reactivos químicamente. Los radicales son a menudo las especies más importantes para la formación real de la película, ya que se unen fácilmente a la superficie del sustrato para construir la nueva capa.

Cómo las especies reactivas permiten la deposición a baja temperatura

La creación de estas especies es lo que permite a la PECVD superar la principal limitación de la deposición química de vapor (CVD) convencional.

Superando la barrera de la energía térmica

La CVD tradicional se basa puramente en altas temperaturas (a menudo >800 °C) para proporcionar la energía de activación necesaria para que ocurran reacciones químicas en el sustrato. Esta energía térmica descompone los gases precursores e impulsa la deposición.

Sustituyendo el calor por reactividad química

En la PECVD, la alta energía interna de las especies reactivas, particularmente los radicales, proporciona el potencial químico para la reacción. Estas especies son inherentemente inestables y están ansiosas por reaccionar, por lo que no necesitan altas temperaturas de sustrato para formar una película. Este es el mecanismo clave que permite que la PECVD opere a temperaturas mucho más bajas (típicamente 350-600 °C).

La secuencia de deposición

El proceso, impulsado por estas especies reactivas, sigue un camino claro:

- Generación de plasma: El campo eléctrico crea un plasma que contiene iones, electrones y radicales.

- Difusión: Estas especies altamente reactivas se difunden desde la nube de plasma a la superficie más fría del sustrato.

- Reacción superficial: Los radicales y otras especies se adsorben en la superficie y sufren reacciones químicas, formando el material sólido deseado.

- Crecimiento de la película: Los productos de la reacción se acumulan capa por capa, formando una película delgada.

- Eliminación de subproductos: Los subproductos volátiles de la reacción se desorben de la superficie y se eliminan mediante el sistema de vacío.

Entendiendo las ventajas y desventajas

El uso de un entorno reactivo generado por plasma proporciona beneficios distintos, pero también introduce complejidad en el proceso.

La ventaja principal: baja temperatura

La capacidad de depositar películas de alta calidad a bajas temperaturas es la ventaja más significativa. Esto hace que la PECVD sea adecuada para depositar películas en sustratos sensibles a la temperatura como plásticos, o en dispositivos que no pueden soportar un procesamiento a alta temperatura.

Otros beneficios clave

La PECVD también es conocida por producir películas con bajo estrés interno. Además, permite la deposición de recubrimientos gruesos (superiores a 10 μm), una capacidad que no se encuentra típicamente en la CVD convencional.

Complejidad inherente del proceso

La principal desventaja es el aumento de la complejidad del sistema en comparación con otros métodos. Un sistema PECVD requiere una fuente de energía sofisticada para generar el plasma, junto con sistemas precisos de distribución de gas y control de presión que difieren de los utilizados en la CVD térmica o la deposición física de vapor (PVD).

Tomando la decisión correcta para su objetivo

Comprender el papel de las especies reactivas le ayuda a decidir cuándo la PECVD es la herramienta adecuada para sus necesidades de fabricación.

- Si su enfoque principal es depositar películas en sustratos sensibles al calor o minimizar el estrés térmico: la PECVD es la opción superior porque sus especies reactivas generadas por plasma eliminan la necesidad de altas temperaturas de proceso.

- Si su enfoque principal es depositar películas puras y altamente cristalinas y la temperatura no es una limitación: la CVD convencional de alta temperatura puede ofrecer un proceso más simple y producir una mejor calidad cristalina para ciertos materiales.

- Si su enfoque principal es depositar un metal o aleación simple sin una reacción química: un método de deposición física de vapor (PVD) como la pulverización catódica o la evaporación suele ser más directo y eficiente.

En última instancia, dominar el entorno del plasma y sus especies reactivas es clave para aprovechar las capacidades únicas de la PECVD para la deposición de materiales avanzados.

Tabla resumen:

| Especie Reactiva | Papel en el Proceso PECVD |

|---|---|

| Electrones | Mantienen el plasma causando la ionización y disociación de los gases |

| Iones | Proporcionan energía a la superficie del sustrato, mejorando la densidad de la película |

| Radicales | Clave para la formación de la película al unirse al sustrato |

| Átomos/Moléculas Excitadas | Contribuyen a la reactividad química sin alto calor |

¡Optimice los procesos de películas delgadas de su laboratorio con las soluciones avanzadas de PECVD de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, adaptados a sus necesidades únicas. Nuestra profunda capacidad de personalización garantiza un rendimiento preciso para aplicaciones sensibles a la temperatura. Contáctenos hoy mismo para discutir cómo nuestra experiencia puede mejorar sus resultados y eficiencia de deposición.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico