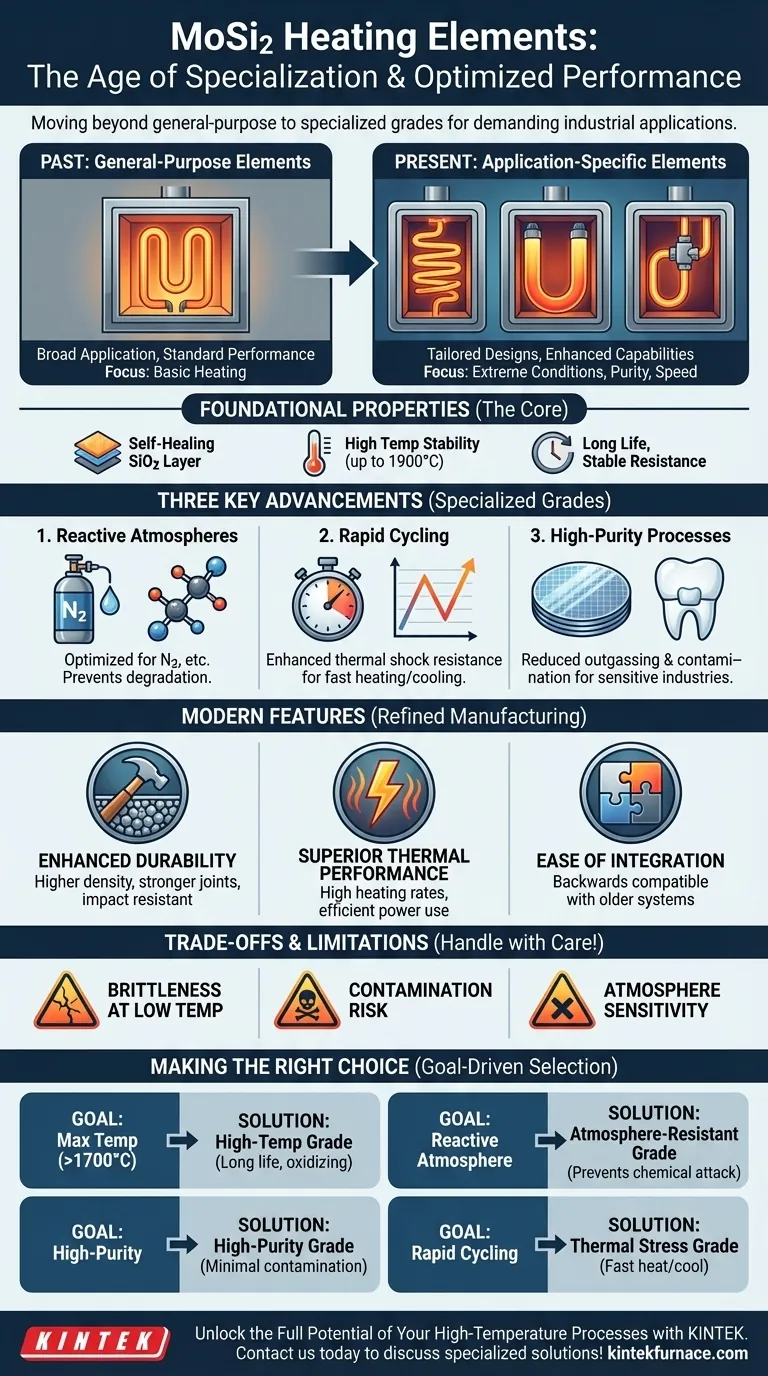

En resumen, los avances recientes en los elementos calefactores de MoSi2 se han centrado en diseños especializados y grados de materiales en lugar de un cambio fundamental en el material central. Este progreso ofrece un rendimiento optimizado para aplicaciones industriales específicas y desafiantes, yendo más allá de los elementos de uso general del pasado. Los elementos modernos de MoSi2 ahora están adaptados para temperaturas extremas, atmósferas reactivas y procesos donde la contaminación es una preocupación crítica.

La clave es que la plataforma tecnológica de MoSi2 es madura. Las últimas innovaciones no consisten en reinventar el material, sino en refinar su fabricación y diseño para resolver problemas específicos de alto valor que antes eran difíciles o imposibles de abordar.

El cambio de elementos de uso general a elementos específicos para aplicaciones

El disilicuro de molibdeno (MoSi2) ha sido durante mucho tiempo un referente para la calefacción eléctrica de alta temperatura. La propuesta de valor central sigue siendo la misma, pero la tecnología ha evolucionado para satisfacer requisitos de proceso cada vez más exigentes.

Propiedades Fundamentales del MoSi2

La base de cualquier elemento de MoSi2 es su capacidad única para formar una capa protectora y autorreparable de sílice amorfa (SiO2) en su superficie cuando se calienta en una atmósfera oxidante.

Esta capa protectora es lo que le confiere al material sus ventajas distintivas:

- Estabilidad a Altas Temperaturas: Capaz de operar continuamente a temperaturas de horno de 1600°C a 1700°C, con temperaturas superficiales del elemento que alcanzan hasta 1900°C.

- Larga Vida Útil: Cuando se operan correctamente, particularmente por encima de 1500°C, pueden durar significativamente más que alternativas como el carburo de silicio (SiC).

- Resistencia Estable: La resistencia eléctrica del MoSi2 no cambia significativamente con la edad, lo que garantiza una potencia de salida consistente y predecible.

El Avance Principal: Grados y Geometrías Optimizadas

El progreso reciente se define por el desarrollo de elementos diseñados para entornos hostiles específicos donde los elementos estándar fallarían.

- Para Atmósferas Reactivas: Los nuevos diseños están optimizados para funcionar a altas temperaturas en atmósferas reactivas, como el nitrógeno, que pueden degradar los elementos estándar.

- Para Ciclos Rápidos: Ahora hay elementos especializados disponibles para aplicaciones que requieren calentamiento y enfriamiento rápidos, como hornos de prueba de laboratorio y sinterización a alta temperatura, sin sufrir fallas prematuras por choque térmico.

- Para Procesos Sensibles a la Contaminación: Se han desarrollado grados de alta pureza para industrias como la fabricación de semiconductores o la sinterización de circonio dental, donde cualquier desgasificación o desprendimiento de elementos puede arruinar el producto.

Características Clave de los Elementos Modernos de MoSi2

Estos diseños específicos para cada aplicación son posibles gracias a los refinamientos en el proceso de fabricación, lo que da como resultado elementos con propiedades físicas y térmicas superiores.

Durabilidad y Densidad Mejoradas

Los elementos modernos presentan una mayor densidad de material (+/- 5% de porosidad) y una estructura de grano refinada. Esto da como resultado una resistencia física superior (350 MPa de resistencia a la flexión) y resistencia al ataque químico.

Un avance clave en la fabricación es el uso de un proceso especial de moldeo por unión para los terminales y la sección de calentamiento, creando un elemento más fuerte y resistente a los impactos que es menos propenso a sufrir daños durante la instalación o el funcionamiento.

Rendimiento Térmico Superior

La alta conductividad eléctrica y las propiedades refinadas del material de los elementos modernos de MoSi2 permiten velocidades de calentamiento muy altas con un consumo de energía relativamente bajo. Esta eficiencia es fundamental tanto para la velocidad de producción como para el costo operativo.

Facilidad de Integración y Reemplazo

Una ventaja práctica significativa es que los elementos nuevos y avanzados suelen ser compatibles con los antiguos. Esto permite actualizar los hornos de forma incremental sin necesidad de reemplazar todos los elementos calefactores a la vez.

Comprender las Compensaciones y Limitaciones

A pesar de sus ventajas, la elección y el uso de elementos de MoSi2 requieren una comprensión clara de sus límites operativos. Ignorarlos puede provocar fallas prematuras.

Fragilidad a Bajas Temperaturas

Como la mayoría de los materiales cerámicos, el MoSi2 es quebradizo y frágil a temperatura ambiente. Se debe tener cuidado durante el envío, la manipulación y la instalación para evitar golpes mecánicos, que pueden causar fracturas fácilmente.

Riesgo de Falla Inducida por Contaminación

Los elementos de MoSi2 son muy susceptibles al ataque químico de ciertos contaminantes. Los técnicos deben mantener los hornos correctamente y evitar la introducción de compuestos reactivos.

Un modo de falla común ocurre cuando el circonio "pintado" o coloreado se cuece sin un secado adecuado, lo que provoca vapores que atacan la capa protectora de sílice del elemento.

Sensibilidad a la Atmósfera

Si bien existen grados especializados para atmósferas reactivas, los elementos estándar de MoSi2 están diseñados para entornos oxidantes. El uso del tipo incorrecto de elemento en una atmósfera reductora o rica en nitrógeno provocará una rápida degradación y falla.

Tomar la Decisión Correcta para su Objetivo

La selección del elemento calefactor de MoSi2 correcto ya no es una decisión única para todos. El objetivo de su proceso debe dictar su elección.

- Si su objetivo principal es alcanzar las temperaturas más altas posibles (>1700°C): Elija un grado de alta temperatura diseñado para una carga térmica máxima y una larga vida útil en atmósferas oxidantes.

- Si su objetivo principal es operar en una atmósfera reactiva o cambiante: Debe seleccionar un grado especializado y resistente a la atmósfera para evitar la degradación química del elemento.

- Si su objetivo principal es minimizar la contaminación en un proceso de alta pureza: Seleccione un elemento de alta pureza y alta densidad fabricado específicamente para reducir la desgasificación y el desprendimiento de partículas.

- Si su objetivo principal es el ciclaje térmico rápido: Opte por un elemento diseñado específicamente para soportar altas tensiones térmicas, lo cual es común en hornos de laboratorio y de sinterización avanzada.

En última instancia, aprovechar estos avances requiere hacer coincidir el elemento especializado adecuado con su aplicación específica.

Tabla Resumen:

| Tipo de Avance | Características Clave | Aplicaciones Objetivo |

|---|---|---|

| Grados para Atmósferas Reactivas | Optimizados para entornos ricos en nitrógeno, previene la degradación | Procesos industriales con gases reactivos |

| Diseños para Ciclaje Rápido | Resistencia mejorada al choque térmico, soporta calentamiento/enfriamiento rápido | Hornos de prueba de laboratorio, sinterización a alta temperatura |

| Grados de Alta Pureza | Reducción de desgasificación y desprendimiento de partículas, mínima contaminación | Fabricación de semiconductores, sinterización de circonio dental |

| Durabilidad Mejorada | Mayor densidad, estructura de grano refinada, uniones más fuertes | Entornos de alto estrés, vida útil mejorada |

Libere todo el potencial de sus procesos de alta temperatura con KINTEK

¿Se enfrenta a desafíos con temperaturas extremas, atmósferas reactivas o contaminación en su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar elementos calefactores de MoSi2 avanzados adaptados a sus necesidades únicas. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales.

Contáctenos hoy para analizar cómo nuestras soluciones especializadas pueden mejorar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido