En su esencia, un sistema de bombeo de vacío cumple dos funciones críticas: crear un ambiente controlado de baja presión y eliminar activamente los gases y contaminantes no deseados liberados durante el proceso de calentamiento. Al evacuar sistemáticamente la cámara del horno, el sistema de bombeo previene la oxidación y las reacciones químicas no deseadas, asegurando que el producto final cumpla con los estrictos estándares de pureza y estructurales.

El propósito último de un sistema de bombeo de vacío no es simplemente crear un espacio vacío, sino diseñar una atmósfera altamente controlada. Al eliminar sistemáticamente gases reactivos como el oxígeno y los subproductos generados por el proceso, estos sistemas garantizan la pureza del material, previenen defectos superficiales y permiten procesos térmicos imposibles en una atmósfera normal.

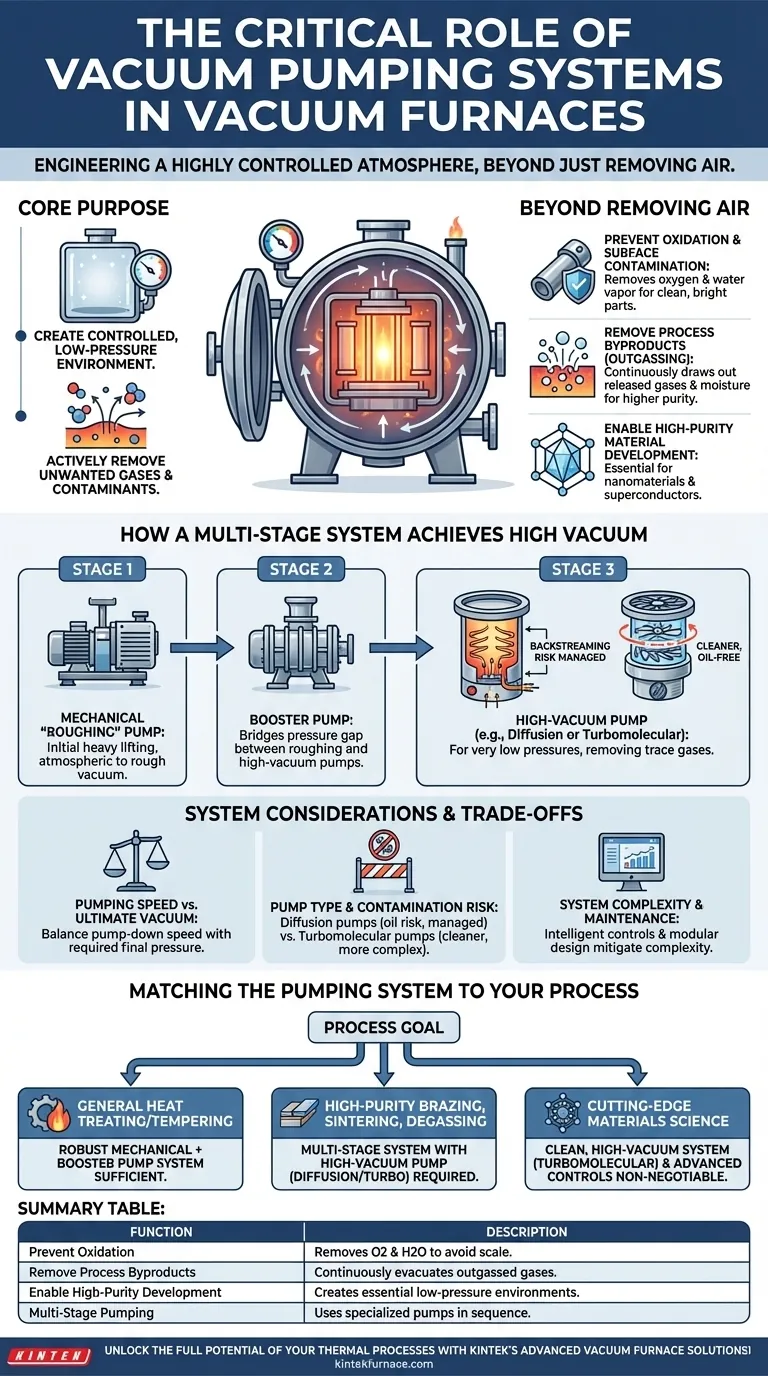

El Propósito Principal: Más Allá de Solo Eliminar el Aire

La función de una bomba de vacío se extiende mucho más allá de simplemente evacuar la cámara. Es un proceso activo y continuo que purifica todo el entorno de procesamiento térmico.

Prevención de la Oxidación y la Contaminación Superficial

El beneficio más inmediato del vacío es la eliminación de gases atmosféricos, principalmente oxígeno y vapor de agua.

En una atmósfera normal, calentar metales hace que reaccionen con el oxígeno, formando una capa de óxido (escoria) en la superficie. Un horno de vacío previene esto, lo que resulta en piezas limpias, brillantes y libres de óxido. Esto es crítico para aplicaciones como el temple al vacío de aceros para herramientas y aleaciones de alta temperatura.

Eliminación de Subproductos del Proceso (Desgasificación)

A medida que los materiales se calientan, liberan gases atrapados, humedad y elementos volátiles de su masa y superficie, un proceso conocido como desgasificación.

El sistema de bombeo de vacío extrae continuamente estos subproductos liberados del horno. Este paso de purificación es esencial para lograr un producto final de mayor pureza, lo cual es una ventaja clave del procesamiento al vacío.

Habilitación del Desarrollo de Materiales de Alta Pureza

Para aplicaciones avanzadas como la producción de nanomateriales o materiales superconductores, incluso las impurezas traza pueden ser catastróficas.

Un entorno de alto vacío es la única forma de garantizar la pureza extrema requerida para que estos materiales se formen y crezcan correctamente. El sistema de bombeo crea las condiciones ideales de alta temperatura y alto vacío para esta síntesis.

Cómo un Sistema de Múltiples Etapas Logra un Alto Vacío

Lograr un alto vacío no se hace con una sola bomba. En cambio, los hornos utilizan una secuencia de bombas especializadas, cada una diseñada para operar eficientemente dentro de un rango de presión específico.

Etapa 1: La Bomba Mecánica de "Vaciado Preliminar"

Esta es la primera etapa y el caballo de batalla del sistema. La bomba mecánica (o "bomba de vaciado preliminar") realiza el trabajo pesado inicial, eliminando la mayor parte del aire de la cámara y llevando la presión del nivel atmosférico a un vacío preliminar.

Etapa 2: La Bomba de Refuerzo

Una vez que la eficiencia de la bomba mecánica disminuye a presiones más bajas (típicamente por debajo de 20 Torr), una bomba de refuerzo toma el relevo. Actúa como un intermediario, cerrando eficientemente la brecha de presión entre la bomba de vaciado preliminar y la bomba de alto vacío.

Etapa 3: La Bomba de Alto Vacío

Para lograr las presiones muy bajas requeridas para procesos sensibles, se activa una bomba de alto vacío. Los tipos comunes incluyen bombas de difusión o bombas turbomoleculares.

Las bombas de difusión no tienen partes móviles y utilizan chorros de vapor de aceite caliente para arrastrar las moléculas de gas restantes. Las bombas turbomoleculares utilizan paletas giratorias de alta velocidad para expulsar las moléculas de gas de la cámara.

Bombas de Apoyo para la Integridad del Sistema

En algunas configuraciones, se utiliza una bomba de retención más pequeña. Su función suele ser mantener la presión de respaldo correcta para la bomba de difusión, evitando que su aceite retroceda hacia la cámara del horno y contamine el proceso.

Comprendiendo las Ventajas y Desventajas y las Consideraciones del Sistema

La elección y configuración de un sistema de bombeo implican equilibrar el rendimiento, el costo y los requisitos del proceso.

Velocidad de Bombeo vs. Vacío Último

Un sistema diseñado para un vacío último muy profundo (o "duro") puede no ser el más rápido en eliminar el aire inicial a granel. El diseño debe equilibrar la velocidad del vaciado con el nivel de presión final requerido por el proceso.

Tipo de Bomba y Riesgo de Contaminación

Las bombas de difusión son robustas y rentables, pero utilizan aceite, lo que presenta un riesgo menor pero real de contaminación a través del retroceso. Este riesgo se gestiona con deflectores, trampas y una operación adecuada.

Las bombas turbomoleculares se consideran "más limpias" porque no tienen aceite, pero son más complejas mecánicamente y sensibles a las ráfagas repentinas de presión.

Complejidad y Mantenimiento del Sistema

Un sistema de múltiples etapas es altamente efectivo pero añade complejidad. Los hornos de vacío modernos mitigan esto con sistemas de control inteligentes que automatizan la secuencia de vaciado, reduciendo la posibilidad de error del operador. Un diseño modular también simplifica el mantenimiento y la resolución de problemas, extendiendo la vida útil del equipo.

Adaptando el Sistema de Bombeo a Su Proceso

El sistema de bombeo ideal está directamente ligado al objetivo metalúrgico o químico de la operación.

- Si su enfoque principal es el tratamiento térmico general o el temple: A menudo, un sistema robusto de bomba mecánica y de refuerzo es suficiente para prevenir la oxidación y lograr las propiedades deseadas del material.

- Si su enfoque principal es la soldadura fuerte de alta pureza, la sinterización o la desgasificación: Necesita un sistema de múltiples etapas con una bomba de alto vacío (de difusión o turbo) para eliminar eficazmente todos los contaminantes y subproductos de desgasificación.

- Si su enfoque principal es la ciencia de materiales de vanguardia (nanomateriales, superconductores): Un sistema de alto vacío limpio, probablemente con bombas turbomoleculares y controles avanzados, es innegociable para garantizar la pureza absoluta y la repetibilidad del proceso.

En última instancia, comprender y controlar el sistema de bombeo de su horno es la clave para dominar su proceso térmico y garantizar la calidad de su producto final.

Tabla Resumen:

| Función | Descripción |

|---|---|

| Prevenir la Oxidación | Elimina el oxígeno y el vapor de agua para evitar la escoria superficial y la contaminación durante el calentamiento. |

| Eliminar Subproductos del Proceso | Evacúa continuamente gases desgasificados y elementos volátiles para una mayor pureza. |

| Habilitar el Desarrollo de Alta Pureza | Crea entornos controlados de baja presión esenciales para nanomateriales y materiales avanzados. |

| Bombeo Multi-Etapa | Utiliza bombas de vaciado preliminar, de refuerzo y de alto vacío para lograr rangos de presión específicos de manera eficiente. |

¡Desbloquee todo el potencial de sus procesos térmicos con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, garantizando pureza, eficiencia y fiabilidad. Contáctenos hoy para discutir cómo podemos mejorar los resultados de su procesamiento de materiales.

Guía Visual

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la función de los sistemas de vacío y los conectores de sellado? Dominando entornos químicos puros y controlados

- ¿Cuáles son las etapas de un sistema de bombeo de horno de vacío y cómo funcionan? Aprenda el proceso secuencial para una eficiencia de alto vacío

- ¿Qué consideraciones de diseño son importantes para las cámaras de vacío personalizadas? Optimice para el rendimiento, el costo y las necesidades de la aplicación

- ¿Cuáles son los principales requisitos técnicos para las bombas de vacío en hornos de sinterización al vacío? Garantice la pureza y la eficiencia del material

- ¿Qué papel juegan los tubos de escape ramificados en la parte superior de una cámara de vacío? Optimice su control de presión hoy mismo