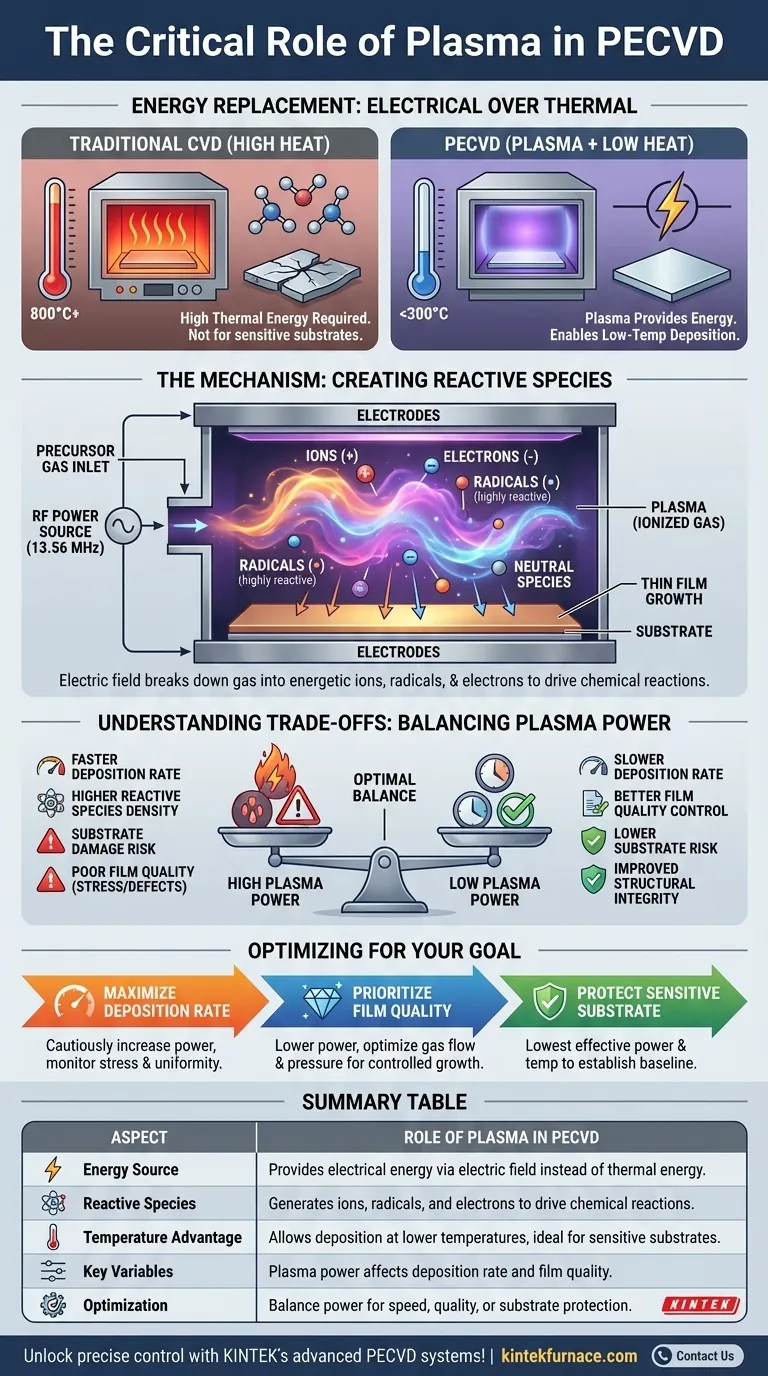

En la deposición química de vapor asistida por plasma (PECVD), el papel principal del plasma es proporcionar la energía necesaria para descomponer los gases precursores en especies químicas altamente reactivas. Esto se logra utilizando un campo eléctrico en lugar de altas temperaturas. Al crear iones, radicales y electrones, el plasma activa las reacciones químicas necesarias para la deposición de películas delgadas a temperaturas significativamente más bajas que en la deposición química de vapor (CVD) tradicional.

El propósito central del plasma en PECVD es reemplazar la alta energía térmica con energía eléctrica. Esto le permite cultivar películas delgadas de alta calidad en sustratos que no pueden soportar las altas temperaturas requeridas por los métodos de deposición convencionales.

Cómo el plasma resuelve el problema de la temperatura

La ventaja clave de PECVD radica en su capacidad para operar a bajas temperaturas, y el plasma es el mecanismo que lo hace posible.

La limitación de la CVD tradicional

Los procesos de CVD estándar se basan exclusivamente en alta energía térmica —a menudo varios cientos de grados Celsius— para descomponer las moléculas de gas estables e iniciar las reacciones químicas necesarias para el crecimiento de la película. Este requisito de calor lo hace inadecuado para sustratos sensibles a la temperatura como plásticos o ciertos componentes electrónicos.

El plasma como sustituto de la energía

PECVD elude esta limitación utilizando el plasma como fuente de energía alternativa. En lugar de calentar toda la cámara, un campo eléctrico energiza el gas, transformándolo en un estado de plasma.

Creación de especies químicas reactivas

Este plasma es un gas parcialmente ionizado compuesto por una mezcla altamente energética de iones, electrones libres y radicales eléctricamente neutros pero químicamente agresivos. Estas especies reactivas, y no el gas precursor inerte, son las que impulsan el proceso de deposición en la superficie del sustrato.

La mecánica de la generación de plasma

La creación y el mantenimiento de este plasma es un proceso controlado dentro del reactor PECVD.

El papel del campo eléctrico

El plasma se genera típicamente aplicando un campo eléctrico de alta frecuencia entre dos electrodos paralelos dentro de la cámara de vacío. El sustrato se coloca en uno de estos electrodos.

Fuentes de energía comunes

La energía para crear este campo es suministrada más comúnmente por una fuente de Radio Frecuencia (RF), a menudo a una frecuencia industrial estandarizada de 13,56 MHz. Sin embargo, también se pueden usar Corriente Continua (CC) u otras frecuencias de corriente alterna dependiendo de la aplicación específica y el material que se esté depositando.

Comprender las compensaciones

Si bien el plasma es el facilitador clave para PECVD, sus parámetros deben controlarse cuidadosamente para lograr el resultado deseado. La variable principal es la potencia del plasma.

El impacto de la potencia del plasma

Aumentar la potencia del plasma generalmente aumenta la densidad de especies reactivas en la cámara. Esto puede acelerar directamente la tasa de deposición de la película, lo que a menudo es deseable para la eficiencia de fabricación.

El riesgo de potencia excesiva

Sin embargo, una mayor potencia no siempre es mejor. Un plasma excesivamente energético puede causar daños al sustrato a través del bombardeo de iones. También puede degradar la calidad de la película depositada, lo que lleva a una mala integridad estructural, altas tensiones internas o propiedades químicas indeseables. Debe lograrse un equilibrio entre la velocidad de deposición y la calidad de la película.

Optimización del plasma para su objetivo de deposición

Las condiciones ideales del plasma dependen completamente de la película específica que esté creando y del sustrato que esté utilizando.

- Si su objetivo principal es maximizar la tasa de deposición: Aumente cuidadosamente la potencia del plasma mientras monitorea de cerca la tensión y uniformidad de la película para encontrar el rendimiento óptimo sin comprometer el dispositivo.

- Si su objetivo principal es la calidad e integridad de la película: Utilice configuraciones de menor potencia de plasma y, en su lugar, optimice otras variables como los caudales de gas y la presión de la cámara para lograr un entorno de crecimiento controlado y de alta calidad.

- Si su objetivo principal es proteger un sustrato sensible: Comience con la potencia y temperatura de plasma efectivas más bajas para establecer un proceso de referencia, asegurándose de que el sustrato no se dañe durante la deposición.

En última instancia, dominar el plasma le brinda un control preciso sobre la energía dentro de su proceso de deposición, desbloqueando capacidades que el calor por sí solo no puede proporcionar.

Tabla resumen:

| Aspecto | Papel del plasma en PECVD |

|---|---|

| Fuente de energía | Proporciona energía eléctrica a través de un campo eléctrico en lugar de energía térmica |

| Especies reactivas | Genera iones, radicales y electrones para impulsar las reacciones químicas |

| Ventaja de la temperatura | Permite la deposición a temperaturas más bajas, ideal para sustratos sensibles |

| Variables clave | La potencia del plasma afecta la tasa de deposición y la calidad de la película |

| Optimización | Equilibre la potencia para la velocidad, la calidad o la protección del sustrato |

¡Obtenga un control preciso para su deposición de películas delgadas con los avanzados sistemas PECVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ya sea que trabaje con sustratos sensibles o busque un crecimiento de películas de alta calidad. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y eficiencia de producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura