En su esencia, los hornos rotatorios integran dos tipos clave de controles: sistemas de seguridad automatizados que monitorean las condiciones de operación y sistemas ambientales opcionales que tratan los gases de escape. Los sistemas de control avanzados proporcionan un conjunto de salvaguardias, que incluyen cierres automáticos por sobretemperatura, sobrepresión o fallas eléctricas, mientras que los lavadores de gases de escape pueden integrarse para eliminar partículas y gases nocivos antes de que sean liberados a la atmósfera.

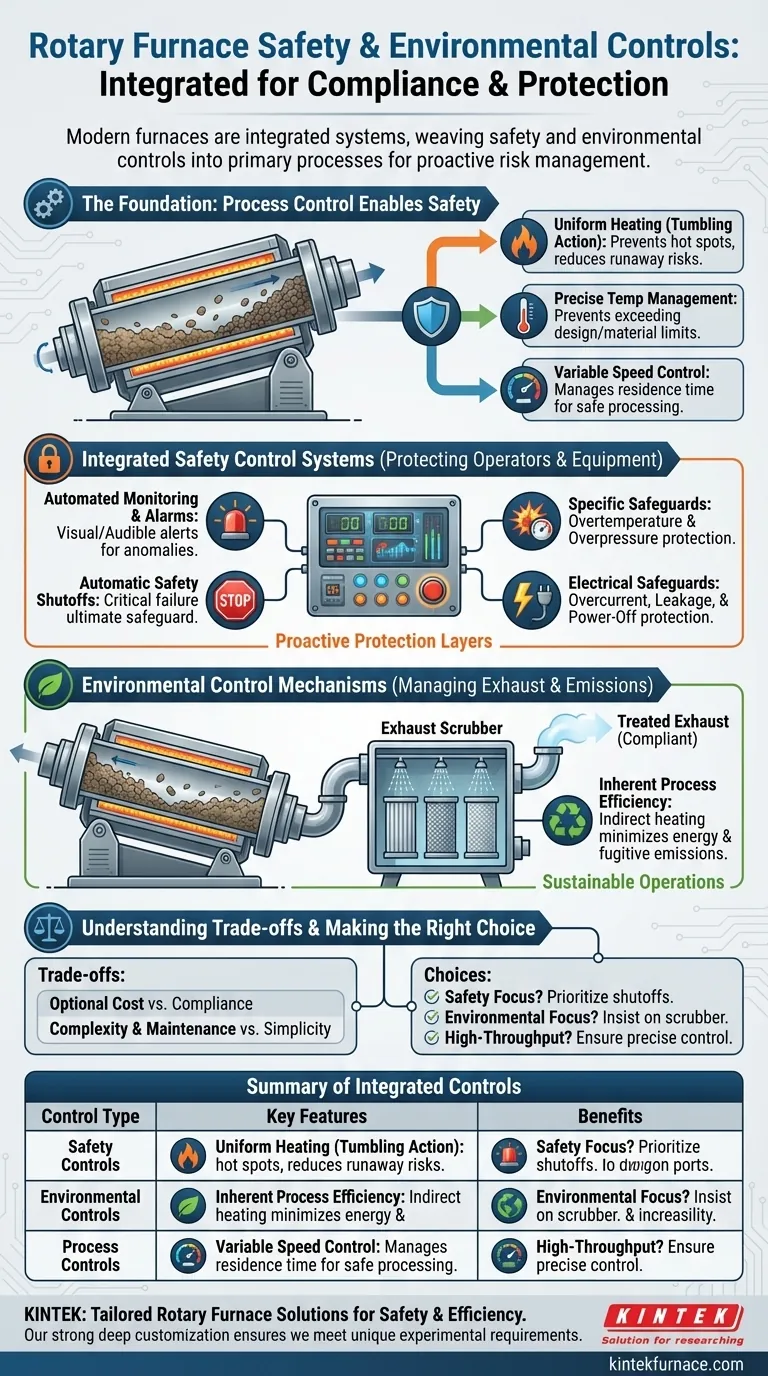

La información crucial es que los hornos rotatorios modernos no son meramente dispositivos de calentamiento; son sistemas integrados donde los controles de seguridad y ambientales están entretejidos con los controles de proceso primarios, asegurando que la seguridad operativa y el cumplimiento normativo se gestionen de manera proactiva, no como una ocurrencia tardía.

La Base: Cómo el Control de Proceso Habilita la Seguridad

Para comprender las características de seguridad, primero debe entender el funcionamiento fundamental del horno. Un horno rotatorio utiliza un tubo inclinado que gira lentamente para asegurar que los materiales se mezclen continuamente y se expongan a un calor uniforme.

Calentamiento Uniforme como Característica de Seguridad

La rotación constante del material es una forma principal de control de proceso. Al prevenir "puntos calientes" donde el material podría sobrecalentarse, esta acción de volteo reduce inherentemente el riesgo de reacciones descontroladas o degradación del material, lo cual es un beneficio de seguridad fundamental.

Gestión Precisa de la Temperatura

Los hornos rotatorios modernos cuentan con sistemas avanzados de control de temperatura. Estos sistemas no son solo para la calidad del proceso; son una capa de seguridad crítica, que evita que el horno exceda sus límites de diseño o la temperatura de procesamiento segura del material en su interior.

Control de Velocidad Variable

La capacidad de controlar la velocidad de rotación del tubo del horno es otro parámetro clave del proceso. Esto permite a los operadores gestionar el tiempo de residencia del material, asegurando que las reacciones procedan como se espera y previniendo condiciones inseguras que podrían surgir del procesamiento de material demasiado rápido o demasiado lento.

Sistemas Integrados de Control de Seguridad

Más allá de la seguridad inherente del procesamiento controlado, los hornos rotatorios están equipados con múltiples capas de sistemas de seguridad dedicados diseñados para proteger a los operadores y al equipo.

Monitoreo y Alarmas Automatizados del Sistema

El sistema de control central monitorea continuamente todos los parámetros críticos. Si alguna medición se desvía de la ventana de operación segura establecida, el sistema activará una alarma audible y visual, alertando a los operadores sobre la anomalía.

Cierres de Seguridad Automáticos

En caso de una falla crítica, el sistema de control está programado para iniciar una secuencia de apagado automático. Esta es la salvaguardia definitiva contra fallas catastróficas y protege contra múltiples peligros.

Salvaguardias Eléctricas y Mecánicas Específicas

Estos sistemas suelen incluir un conjunto de protecciones específicas:

- Protección contra sobretemperatura: Apaga los elementos calefactores si la temperatura excede un punto de ajuste crítico.

- Protección contra sobrepresión: Monitorea la presión interna y activa protocolos de seguridad si esta se vuelve demasiado alta.

- Protección contra sobrecorriente y fugas: Los interruptores eléctricos protegen contra cortocircuitos, sobretensiones o fallas a tierra, previniendo descargas eléctricas y riesgos de incendio.

- Salvaguardias de desconexión y apagado: Aseguran que el sistema vuelva a un estado seguro en caso de una interrupción de energía o desconexión de componentes.

Mecanismos de Control Ambiental

Los controles ambientales en los hornos rotatorios están diseñados para gestionar y mitigar el impacto del flujo de escape generado durante el procesamiento.

Tratamiento de Gases de Escape

El principal control ambiental es un lavador de gases de escape. A menudo ofrecido como un componente opcional pero altamente integrado, el lavador trata los gases de escape del horno antes de que sean ventilados. Este sistema elimina eficazmente las partículas nocivas y neutraliza los gases ácidos o tóxicos, asegurando el cumplimiento de las regulaciones de calidad del aire.

Eficiencia Inherente del Proceso

El diseño de calentamiento indirecto y eficiente de un horno rotatorio minimiza el consumo de energía y el desperdicio. Al contener el proceso dentro del tubo y aplicar calor externamente, estos hornos reducen el volumen de emisiones fugitivas y maximizan la energía térmica, lo cual es un beneficio ambiental inherente.

Comprendiendo las Ventajas y Desventajas

Si bien los controles avanzados ofrecen beneficios significativos, es importante reconocer las consideraciones asociadas.

Características Opcionales vs. Costo Base

Muchos de los controles ambientales más efectivos, particularmente los lavadores de gases de escape, se venden como extras opcionales. Esto crea una compensación directa entre el costo de capital inicial del horno y su nivel de cumplimiento ambiental.

Complejidad del Sistema y Mantenimiento

Los sistemas de control altamente integrados añaden complejidad. Si bien mejoran la seguridad y la precisión, también requieren una capacitación más sofisticada para el operador y un riguroso programa de mantenimiento para asegurar que los sensores y los cierres automáticos sigan siendo confiables con el tiempo. Un sistema más simple puede ser más fácil de mantener, pero carece de estas protecciones críticas.

Tomando la Decisión Correcta para su Aplicación

Sus objetivos específicos determinarán qué características de control son más críticas para su operación.

- Si su enfoque principal es la seguridad del operador: Priorice un horno con un conjunto completo de cierres automáticos para sobretemperatura, sobrepresión y fallas eléctricas.

- Si su enfoque principal es el estricto cumplimiento ambiental: Insista en un sistema de lavador de gases de escape totalmente integrado diseñado para manejar los gases de escape específicos que generará su proceso.

- Si su enfoque principal es el procesamiento continuo de alto rendimiento: Asegúrese de que el sistema tenga un control preciso, confiable y automatizado sobre los perfiles de temperatura y la velocidad de rotación del tubo para mantener la seguridad y la calidad.

En última instancia, la selección de los controles adecuados transforma un horno rotatorio de una simple herramienta de calentamiento en un sistema de procesamiento seguro, compatible y altamente eficiente.

Tabla Resumen:

| Tipo de Control | Características Clave | Beneficios |

|---|---|---|

| Controles de Seguridad | Cierres automáticos por sobretemperatura, sobrepresión, fallas eléctricas | Protege a los operadores y equipos, previene accidentes |

| Controles Ambientales | Lavadores de gases de escape para la eliminación de gases y partículas | Garantiza el cumplimiento normativo, reduce las emisiones |

| Controles de Proceso | Calentamiento uniforme, temperatura precisa, velocidad variable | Mejora la seguridad, aumenta la eficiencia y la calidad del producto |

¿Listo para mejorar la seguridad y eficiencia de su laboratorio con soluciones de hornos rotatorios personalizadas? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar hornos avanzados de alta temperatura, incluyendo hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ofreciendo un rendimiento y cumplimiento fiables. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus operaciones.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme