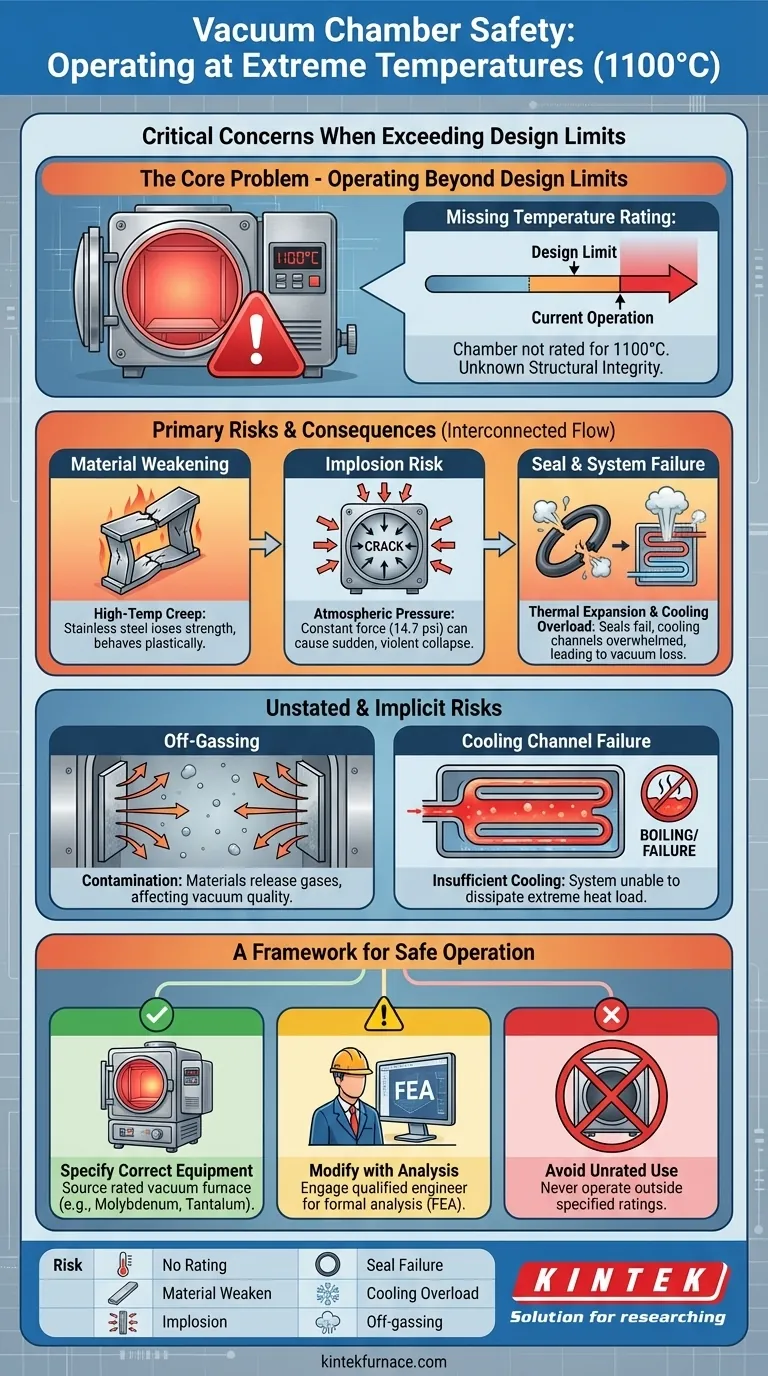

La preocupación de seguridad más crítica mencionada es que se está considerando utilizar la cámara de vacío de acero inoxidable a 1100 °C a pesar de que no está clasificada para ninguna temperatura específica. Esta falta de una clasificación formal significa que su integridad estructural bajo la tensión combinada de alta temperatura y presión atmosférica externa es completamente desconocida, lo que crea un riesgo significativo e inaceptable.

El problema central es la intención de operar equipos mucho más allá de sus capacidades diseñadas o verificadas. Una cámara de vacío es un recipiente a presión, y calentarla a temperaturas extremas debilita gravemente la resistencia de su material, creando un grave riesgo de falla estructural catastrófica e implosión.

El problema principal: operar más allá de los límites de diseño

El escenario descrito implica empujar un equipo a un rango de rendimiento para el cual no fue diseñado. El deseo de alcanzar 1100 °C en vacío es un objetivo común en la ciencia de materiales, pero requiere equipos construidos específicamente para ello.

La clasificación de temperatura faltante

Una clasificación de temperatura no es solo una sugerencia; es una garantía del fabricante de que la cámara puede soportar con seguridad condiciones específicas.

Sin esta clasificación, se opera a ciegas. No hay datos verificados sobre cómo se comportarán los materiales, las soldaduras y la geometría de la cámara a 1100 °C.

El impacto de las altas temperaturas en los materiales

El acero inoxidable, aunque robusto a temperatura ambiente, pierde una cantidad significativa de su resistencia estructural a 1100 °C. Este proceso, conocido como fluencia a alta temperatura, hace que el material se comporte más como un plástico que como un sólido rígido.

El uso original para descarga luminiscente sugiere que el sistema fue diseñado para procesos de plasma, que pueden generar calor, pero son fundamentalmente diferentes de operar un horno a granel a una temperatura tan extrema.

La fuerza del vacío (riesgo de implosión)

Un vacío no "chupa". En cambio, la presión total de la atmósfera exterior (aproximadamente 14.7 libras por pulgada cuadrada, o 1 tonelada por pie cuadrado) está constantemente empujando sobre cada superficie de la cámara.

Cuando el material de la cámara se debilita por el calor intenso, es posible que ya no pueda resistir esta inmensa y constante fuerza, lo que lleva a un colapso repentino y violento conocido como implosión.

Riesgos no declarados y consideraciones críticas

Si bien las referencias son breves, un experto debe considerar los riesgos implícitos que surgen de las condiciones establecidas. Estas son consecuencias que lógicamente se derivan de la combinación de alto calor y vacío.

Expansión térmica y falla de sellos

Calentar la cámara a 1100 °C hará que el acero se expanda significativamente. Esta expansión crea una inmensa tensión en las soldaduras y bridas.

La mayoría de los sellos de vacío, como las juntas tóricas de elastómero, no pueden sobrevivir ni siquiera cerca de esta temperatura. Incluso si la cámara misma resistiera, los sellos probablemente fallarían, causando una pérdida completa del vacío.

El propósito de los canales de enfriamiento

La referencia a "canales de enfriamiento integrales" es una pista crítica. Estos canales están diseñados para hacer circular un líquido (como agua) para eliminar el calor y mantener las paredes de la cámara y, lo más importante, los sellos a una temperatura de funcionamiento segura.

Sin embargo, estos canales probablemente están diseñados para disipar una cierta cantidad de calor, una carga térmica mucho menor de lo que generaría un horno interno de 1100 °C. Casi con certeza se verían abrumados, lo que provocaría la ebullición del refrigerante y una falla en la protección de las paredes y los sellos de la cámara.

Desgasificación de materiales

A temperaturas extremas bajo vacío, todos los materiales, incluido el propio acero inoxidable, comienzan a liberar gases atrapados en un proceso llamado desgasificación.

Este fenómeno actúa directamente en contra de las bombas de vacío, lo que dificulta o imposibilita el mantenimiento de la baja presión deseada. También contamina el entorno interno, arruinando potencialmente el experimento o proceso.

Un marco para una operación segura

Para avanzar, debe pasar de adaptar equipos inadecuados a especificar el equipo correcto para el trabajo. Su objetivo operativo dicta los requisitos de ingeniería necesarios.

- Si su enfoque principal es la seguridad: Nunca utilice un recipiente a presión o una cámara de vacío fuera de las clasificaciones de temperatura y presión especificadas por el fabricante. El riesgo de implosión catastrófica es demasiado alto.

- Si su enfoque principal es alcanzar 1100 °C bajo vacío: Debe adquirir un sistema de horno de vacío de alta temperatura diseñado y clasificado específicamente para este propósito, que incluirá materiales apropiados (p. ej., molibdeno, tantalio o cerámicas) y aislamiento.

- Si está considerando modificar equipos existentes: Debe contratar a un ingeniero mecánico o de materiales calificado para realizar un análisis formal, como el Análisis de Elementos Finitos (FEA), para determinar si la cámara se puede reutilizar de manera segura y qué modificaciones serían necesarias.

En última instancia, garantizar la integridad estructural de la cámara mediante una ingeniería adecuada y clasificaciones certificadas es la base innegociable para cualquier proceso de vacío a alta temperatura exitoso y seguro.

Tabla resumen:

| Preocupación de seguridad | Detalles clave |

|---|---|

| Falta de clasificación de temperatura | Cámara no clasificada para 1100 °C, integridad estructural desconocida |

| Debilitamiento del material | El acero inoxidable pierde resistencia a altas temperaturas, lo queRiesgo de deformación |

| Riesgo de implosión | La presión atmosférica externa puede causar un colapso violento |

| Falla del sello | El calor alto daña los sellos, lo que lleva a la pérdida de vacío |

| Sobrecarga del canal de enfriamiento | El enfriamiento integral puede ser insuficiente, causando fallas en el sistema |

| Desgasificación | Los materiales liberan gases, contaminando el ambiente de vacío |

Garantice la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios productos confiables como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión los requisitos experimentales únicos, ayudándole a evitar riesgos y lograr resultados óptimos. ¡Contáctenos hoy para analizar sus necesidades y obtener una solución personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas