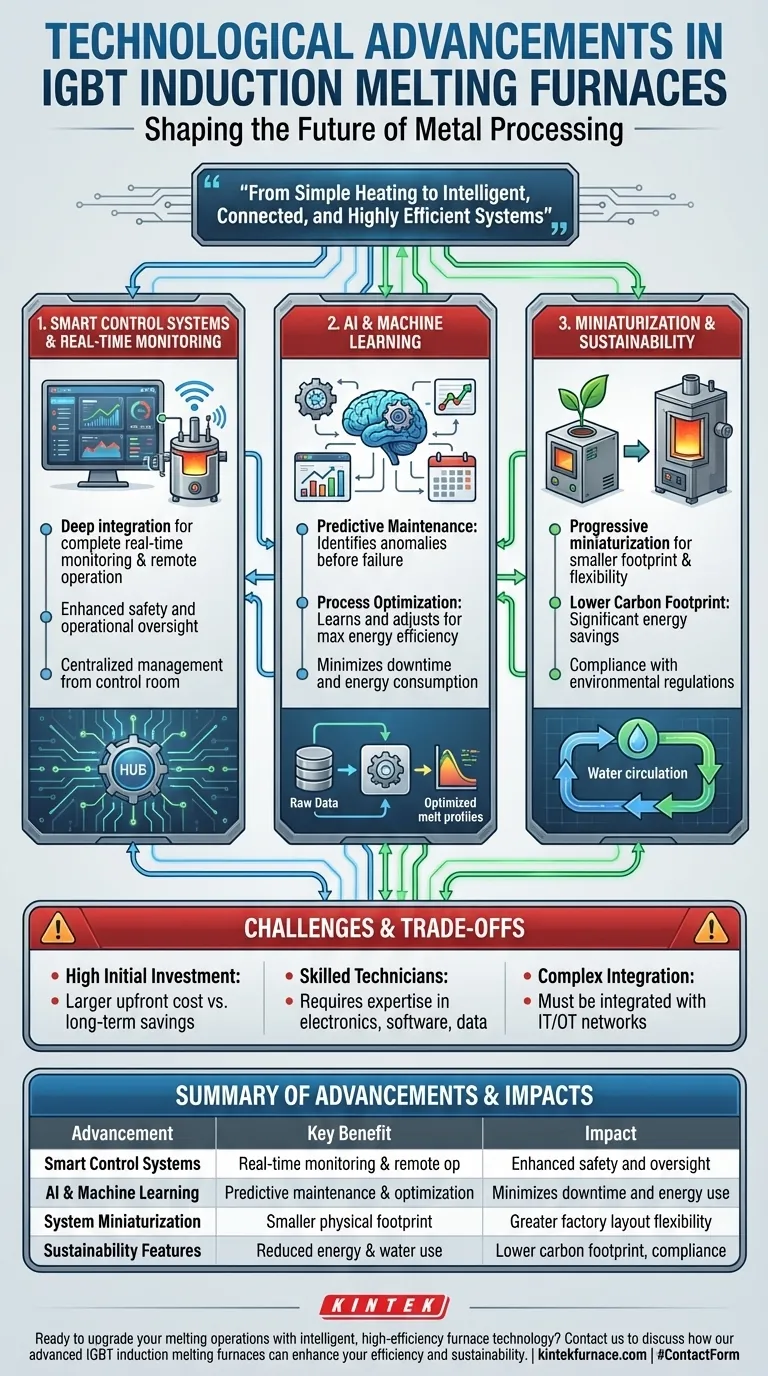

En esencia, los hornos de fusión por inducción IGBT están siendo transformados por tres avances tecnológicos clave: la profunda integración de sistemas de control inteligentes para el monitoreo en tiempo real, la aplicación de inteligencia artificial para la optimización de procesos y la miniaturización progresiva de los propios sistemas de calentamiento. Estas innovaciones están transformando los hornos de simples herramientas de calentamiento en activos inteligentes y basados en datos que mejoran la eficiencia, la previsibilidad y el control sobre todo el proceso de fusión.

La evolución del horno IGBT ya no se trata solo de fundir metal más rápido. Se trata de crear un sistema inteligente, conectado y altamente eficiente que minimice el desperdicio de energía, prediga fallas antes de que ocurran y proporcione un control operativo sin precedentes.

El cambio de la fuerza bruta al control inteligente

Históricamente, la eficiencia del horno era una cuestión de potencia bruta y componentes robustos. Hoy en día, el enfoque se ha desplazado drásticamente hacia sistemas de control inteligentes que optimizan cada etapa del ciclo de fusión. Este nuevo paradigma se basa en la tecnología IGBT, pero está siendo elevado por la inteligencia digital.

El núcleo de los hornos modernos: tecnología IGBT

El transistor bipolar de puerta aislada (IGBT) es la tecnología fundamental que permite estos avances. A diferencia de los sistemas más antiguos basados en SCR, los hornos IGBT proporcionan una salida de potencia constante independientemente de la carga o la condición del revestimiento del horno.

Esta consistencia es crucial para fundir materiales como acero inoxidable, cobre y aluminio de manera eficiente. Además, los IGBT producen una contaminación armónica mínima, lo que garantiza que no interrumpan la red eléctrica de la fábrica ni interfieran con otros equipos sensibles.

Integración inteligente: monitoreo en tiempo real y operación remota

Los hornos modernos ahora cuentan con software integrado totalmente digital que se ejecuta en procesadores como DSP o ARM. Estos sistemas proporcionan interfaces de comunicación enriquecidas que son la puerta de entrada a la integración de fábricas inteligentes.

Esto permite un monitoreo en tiempo real completo de cada parámetro operativo. Más importante aún, permite un control remoto total, lo que permite a técnicos calificados administrar y solucionar problemas de los hornos desde una sala de control central, mejorando tanto la seguridad como la supervisión operativa.

El poder de la IA y el aprendizaje automático

El avance más transformador es el uso de la IA y el aprendizaje automático. Al analizar datos históricos y en tiempo real, estos algoritmos pueden desbloquear dos beneficios críticos.

El primero es el mantenimiento predictivo. La IA puede identificar anomalías sutiles en el rendimiento que indican una posible falla de un componente, lo que permite programar el mantenimiento antes de que ocurra una avería catastrófica y costosa.

El segundo es la optimización de procesos. El sistema puede aprender el perfil de fusión más eficiente energéticamente para metales y cargas específicos, ajustando automáticamente los ciclos de potencia para minimizar el consumo de energía y lograr tiempos de fusión más rápidos.

Redefiniendo las huellas físicas y ambientales

Más allá de la inteligencia digital, los avances también están impactando el perfil físico y ambiental de los hornos modernos. Los objetivos son una mayor flexibilidad en el diseño de la planta y una reducción significativa del impacto ambiental para cumplir con los estándares de sostenibilidad modernos.

La miniaturización y su impacto práctico

Una tendencia clara es la miniaturización de los sistemas de calentamiento por inducción. A medida que los componentes se vuelven más eficientes y densos en potencia, la huella general del equipo se reduce.

Esto proporciona una mayor flexibilidad en el diseño de la planta y puede permitir nuevas aplicaciones de fusión más localizadas que antes eran poco prácticas debido a las limitaciones de espacio.

Impulsando la sostenibilidad y el cumplimiento

La sostenibilidad es un motor principal de la innovación. La eficiencia inherente de la tecnología IGBT ya ofrece ahorros de energía significativos y tiempos de procesamiento más rápidos en comparación con los métodos más antiguos.

Esto se mejora aún más con características como los sistemas de circulación de agua de circuito cerrado con intercambiadores de calor, que evitan la acumulación de incrustaciones y mantienen la máxima eficiencia. Estas eficiencias combinadas ayudan a las empresas a reducir su huella de carbono y a cumplir con regulaciones ambientales cada vez más estrictas.

Comprendiendo las compensaciones y los desafíos

Si bien estos avances ofrecen profundos beneficios, adoptarlos requiere una comprensión clara de los desafíos asociados. La objetividad es crucial al considerar una inversión tan significativa.

La alta inversión inicial

La barrera más significativa es el alto costo de capital inicial. Los hornos IGBT avanzados integrados con tecnología inteligente e IA representan una inversión inicial mucho mayor que los sistemas tradicionales menos sofisticados. Esto debe sopesarse con los ahorros operativos a largo plazo en energía, mantenimiento y tiempo de actividad.

La demanda de técnicos cualificados

Estas no son máquinas simples. Administrar, mantener y aprovechar toda la capacidad de un horno inteligente requiere técnicos con habilidades avanzadas en electrónica, software y análisis de datos. La necesidad de este talento especializado puede ser un obstáculo operativo significativo.

La complejidad de la integración

Un horno inteligente no existe en el vacío. Para alcanzar todo su potencial, debe integrarse en la red de TI y tecnología operativa (OT) más amplia de la instalación. Esto puede introducir una capa de complejidad tecnológica que requiere una planificación y experiencia cuidadosas para gestionar eficazmente.

Tomar la decisión correcta para su operación

La decisión de invertir en un nuevo horno IGBT depende enteramente de sus objetivos operativos principales. Al aclarar su principal impulsor, puede seleccionar la tecnología que le brindará el mayor valor.

- Si su enfoque principal es maximizar la eficiencia operativa y el tiempo de actividad: Priorice los sistemas con mantenimiento predictivo impulsado por IA y funciones de optimización de procesos probadas.

- Si su enfoque principal es reducir los costos de energía y cumplir los objetivos de sostenibilidad: Concéntrese en las ganancias de eficiencia del IGBT central, combinadas con un monitoreo inteligente para rastrear y minimizar el consumo de energía por fusión.

- Si su enfoque principal es la flexibilidad operativa o tiene limitaciones de espacio: Investigue la última generación de sistemas de inducción miniaturizados para ver cómo pueden encajar en su flujo de trabajo.

En última instancia, elegir la tecnología de horno adecuada es invertir en un futuro más predecible, eficiente y sostenible para sus operaciones de fusión.

Tabla resumen:

| Avance | Beneficio clave | Impacto |

|---|---|---|

| Sistemas de control inteligentes | Monitoreo en tiempo real y operación remota | Mayor seguridad y supervisión operativa |

| IA y aprendizaje automático | Mantenimiento predictivo y optimización de procesos | Minimiza el tiempo de inactividad y el consumo de energía |

| Miniaturización del sistema | Menor huella física | Mayor flexibilidad en el diseño de la fábrica |

| Características de sostenibilidad | Reducción del uso de energía y circulación de agua | Menor huella de carbono y cumplimiento normativo |

¿Listo para mejorar sus operaciones de fusión con tecnología de horno inteligente y de alta eficiencia? Los hornos de fusión por inducción IGBT avanzados de KINTEK están diseñados para laboratorios e instalaciones industriales que exigen precisión y fiabilidad. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos soluciones como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus requisitos únicos. Contáctenos hoy (#ContactForm) para analizar cómo nuestra tecnología puede mejorar su eficiencia, previsibilidad y sostenibilidad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5