En su punto máximo, los hornos rotatorios calentados por resistencia pueden mantener temperaturas de funcionamiento de hasta 1700° Celsius (3092° F). Esta capacidad de alta temperatura es esencial para el procesamiento avanzado de materiales, ya que proporciona la energía térmica intensa y uniforme requerida para transformaciones químicas y físicas específicas, como la calcinación y la sinterización.

El valor de un horno rotatorio no es solo su capacidad para calentarse, sino su capacidad para aplicar ese calor con una uniformidad y precisión excepcionales. Esta combinación permite la creación de materiales consistentes y de alta calidad que son imposibles de lograr con métodos menos sofisticados.

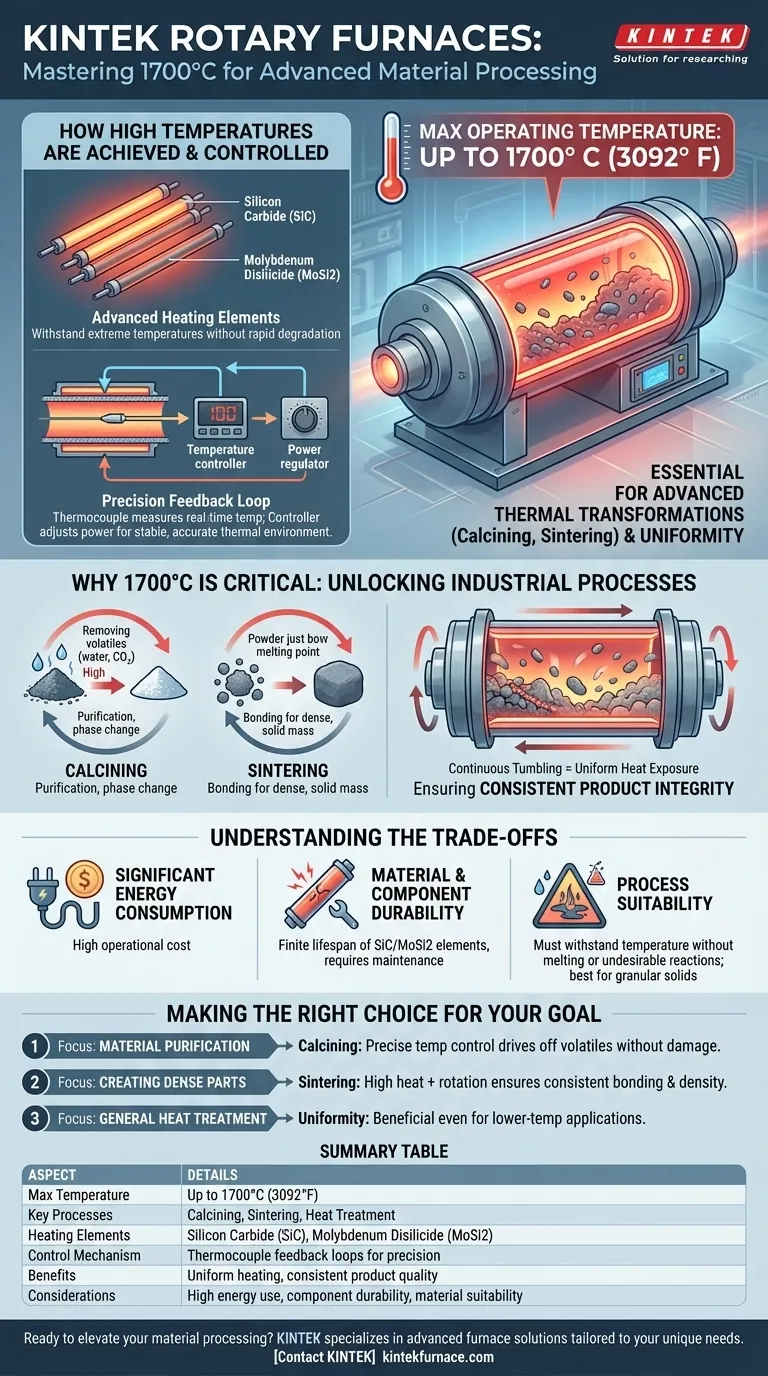

Cómo se logran y controlan las altas temperaturas

Mantener temperaturas extremas requiere un sistema de componentes especializados que funcionen en conjunto. El diseño del horno se centra en generar, mantener y controlar con precisión el calor.

El papel de los elementos calefactores avanzados

La capacidad de alcanzar los 1700°C se debe principalmente al uso de elementos calefactores eléctricos avanzados. Materiales como el carburo de silicio (SiC) o el disilicuro de molibdeno (MoSi2) se eligen porque pueden soportar y operar eficazmente a estas temperaturas extremas sin una degradación rápida.

Precisión a través de bucles de retroalimentación

La generación de calor por sí sola no es suficiente; la precisión es fundamental. Un termopar dentro del horno mide la temperatura en tiempo real y la convierte en una señal eléctrica. Esta señal se envía a un controlador de temperatura, que la compara con el punto de ajuste deseado y ajusta automáticamente la potencia enviada a los elementos calefactores para mantener un ambiente térmico estable y preciso.

Por qué 1700°C es un umbral crítico para los materiales

La capacidad de operar a tan altas temperaturas desbloquea procesos industriales específicos que son fundamentales para la fabricación de materiales avanzados. Esta capacidad impacta directamente en la calidad y las propiedades del producto final.

Posibilitando procesos de transformación térmica

Muchos materiales avanzados requieren calor intenso para alcanzar su estado deseado.

- Calcinación: Este proceso utiliza altas temperaturas para eliminar sustancias volátiles, como agua o dióxido de carbono, de los materiales para purificarlos o inducir un cambio de fase.

- Sinterización: Implica calentar materiales en polvo justo por debajo de su punto de fusión, haciendo que las partículas se unan y formen una masa sólida y densa.

Garantizando una calidad de producto uniforme

El movimiento rotatorio del horno es tan importante como la temperatura. A medida que el tubo del horno gira, voltea continuamente el material en su interior. Esto asegura que cada partícula esté uniformemente expuesta a la fuente de calor, evitando puntos calientes y garantizando un procesamiento consistente en todo el lote para una integridad del producto superior.

Entendiendo las compensaciones

Aunque potentes, los hornos rotatorios de alta temperatura conllevan consideraciones operativas inherentes. Comprender estas compensaciones es crucial para una implementación efectiva.

Consumo de energía significativo

Alcanzar y mantener temperaturas de hasta 1700°C es un proceso que consume mucha energía. La potencia necesaria para hacer funcionar los elementos calefactores constituye un costo operativo importante que debe tenerse en cuenta en cualquier plan de proceso.

Durabilidad de materiales y componentes

Operar a calor extremo ejerce una inmensa tensión sobre todos los componentes del horno, desde el propio tubo del horno hasta los elementos calefactores. Elementos como el SiC y el MoSi2 tienen una vida útil finita y requerirán un reemplazo periódico, lo que representa una consideración clave de mantenimiento.

Adecuación del proceso

No todos los materiales son adecuados para el procesamiento rotatorio a alta temperatura. El material debe ser capaz de soportar la temperatura objetivo sin fundirse o sufrir reacciones químicas indeseables. El proceso es más adecuado para sólidos granulares o pulverizados que pueden voltearse libremente.

Tomando la decisión correcta para su objetivo

La selección del proceso térmico adecuado depende totalmente del resultado deseado. Utilice las capacidades del horno para que coincidan con su objetivo de material específico.

- Si su enfoque principal es la purificación de materiales (calcinación): El control preciso de la temperatura del horno es fundamental para eliminar volátiles específicos sin dañar el material base.

- Si su enfoque principal es crear piezas densas a partir de polvo (sinterización): La combinación de alto calor y exposición uniforme por rotación garantiza una unión y densidad consistentes en todo el producto final.

- Si su enfoque principal es el tratamiento térmico general: El horno proporciona un ambiente excepcionalmente uniforme, lo que es beneficioso incluso para aplicaciones de menor temperatura donde la consistencia es primordial.

En última instancia, comprender la relación entre la temperatura, la uniformidad y las propiedades de su material le permite aprovechar esta tecnología para obtener resultados superiores.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Temperatura Máxima | Hasta 1700°C (3092°F) |

| Procesos Clave | Calcinación, sinterización, tratamiento térmico |

| Elementos Calefactores | Carburo de silicio (SiC), disilicuro de molibdeno (MoSi2) |

| Mecanismo de Control | Bucles de retroalimentación con termopar para mayor precisión |

| Beneficios | Calentamiento uniforme, calidad de producto consistente, control preciso de la temperatura |

| Consideraciones | Alto consumo de energía, durabilidad de los componentes, idoneidad del material |

¿Listo para elevar su procesamiento de materiales con precisión y fiabilidad? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos—incluyendo Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD—todos respaldados por sólidas capacidades de personalización profunda. Ya sea que se enfoque en la calcinación, la sinterización u otros procesos térmicos, nuestros hornos ofrecen calor uniforme y resultados consistentes para una integridad superior del producto. No se conforme con menos—contáctenos hoy para discutir cómo podemos optimizar la eficiencia de su laboratorio y lograr sus objetivos de materiales.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales