En resumen, un horno de porcelana moderno está diseñado para procesar una gama de cerámicas dentales, especialmente las porcelanas feldespáticas, las cerámicas reforzadas con leucita y los vitrocerámicos de disilicato de litio. Estos materiales se utilizan para fabricar una amplia variedad de restauraciones indirectas, incluyendo coronas, carillas, puentes e incrustaciones. El papel del horno es aplicar ciclos de calor precisos que transforman el material cerámico en bruto en un producto final fuerte, duradero y estéticamente agradable.

La función principal de un horno de porcelana no es simplemente calentar material, sino controlar con precisión la transformación de la cerámica desde un estado crudo hasta una restauración madura y biocompatible. Comprender qué materiales son compatibles es solo el primer paso; el verdadero desafío radica en dominar el proceso de cocción para lograr los resultados clínicos y estéticos deseados.

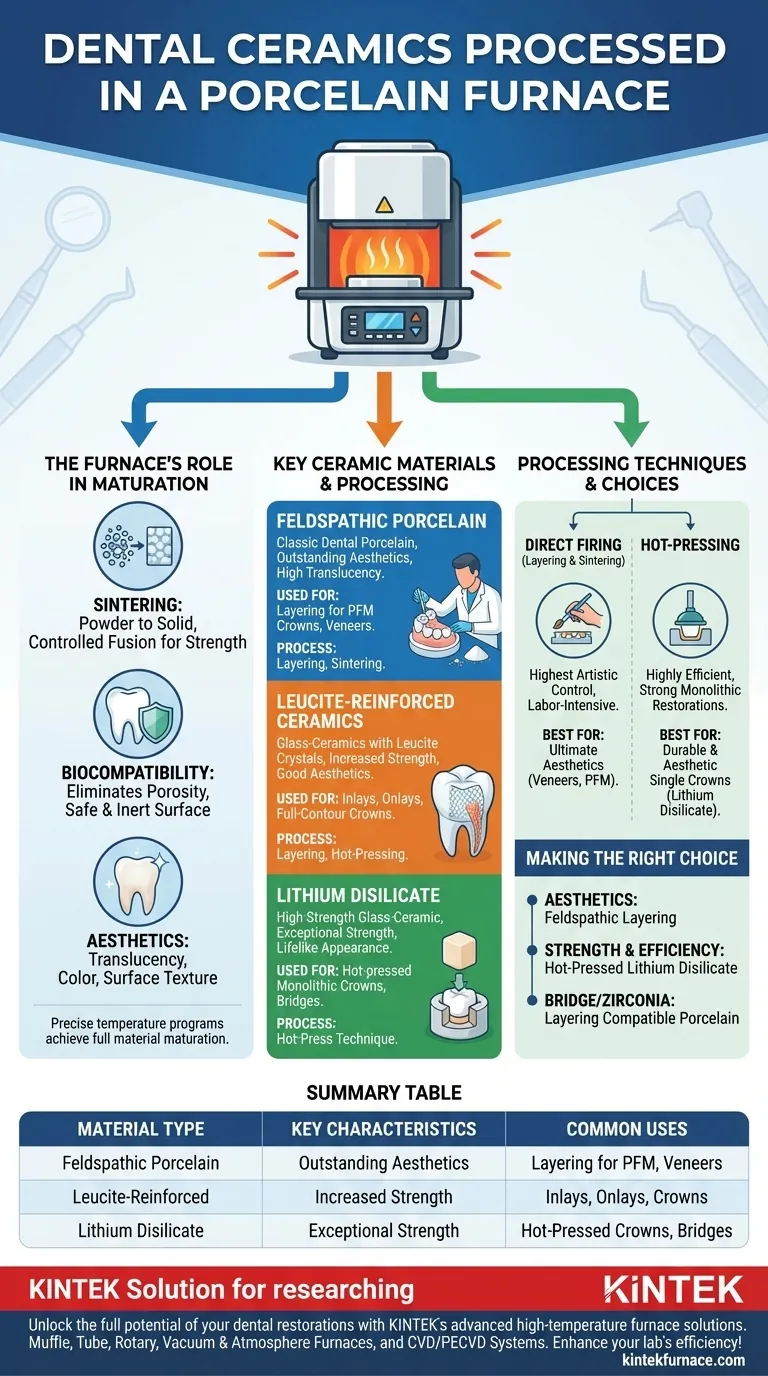

El papel del horno en la maduración de la cerámica

Un horno de porcelana es el instrumento central para crear restauraciones dentales cerámicas indirectas de alta calidad. Su propósito va mucho más allá del simple calentamiento; ejecuta programas de temperatura altamente específicos para lograr la plena maduración del material.

Sinterización: del polvo al sólido

El proceso principal es la sinterización. Esto implica calentar partículas de cerámica en polvo a una temperatura a la que se fusionan, se densifican y forman una masa sólida y coherente sin fundirse por completo.

Esta fusión controlada es lo que le da a la restauración final su fuerza y estabilidad. Sin un ciclo de cocción preciso, la cerámica sería débil, porosa y clínicamente inútil.

Garantizar la biocompatibilidad

El proceso de cocción es fundamental para garantizar que la restauración final sea biocompatible y segura para el uso a largo plazo en el entorno oral.

Una sinterización adecuada elimina la porosidad y crea una superficie estable e inerte que resiste la acumulación de placa y no liberará materiales en el sistema del paciente.

Dominar la estética final

El arte de un técnico se realiza a través del horno. La apariencia final de una restauración —su translucidez, color (tono y croma) y textura superficial— se fija durante los ciclos finales de cocción y glaseado.

Pequeñas variaciones en la temperatura o los tiempos de mantenimiento pueden alterar drásticamente la apariencia de una restauración, haciendo que la precisión del horno sea primordial para lograr un aspecto natural.

Materiales cerámicos clave y su procesamiento

Diferentes cerámicas requieren diferentes parámetros de cocción, pero varios tipos clave se procesan rutinariamente en los hornos de laboratorio dental.

Porcelana Feldespática

Esta es la porcelana dental clásica, conocida por su estética sobresaliente y translucidez. Se utiliza más comúnmente como cerámica de estratificación.

Los técnicos la aplican en forma de polvo/líquido sobre un núcleo metálico (PFM) o de cerámica de alta resistencia (p. ej., circonio). Luego, el horno sinteriza estas capas para crear la forma y el color final del diente.

Cerámicas Reforzadas con Leucita

Son vitrocerámicas que contienen cristales de leucita, lo que aumenta la resistencia del material y su resistencia a la fractura en comparación con la porcelana feldespática tradicional.

Son lo suficientemente fuertes para restauraciones de unidad única como incrustaciones, superestructuras (onlays) y coronas de contorno completo, ofreciendo un buen equilibrio entre durabilidad y estética. Se procesan mediante técnicas de estratificación y prensado en caliente.

Disilicato de Litio

Este vitrocerámico de alta resistencia es uno de los materiales más populares en la odontología moderna debido a su resistencia excepcional y apariencia realista.

Se procesa más comúnmente mediante la técnica de prensado en caliente. Un lingote prefabricado de disilicato de litio se calienta hasta un estado plástico en un horno de prensado especializado y luego se fuerza a entrar en un molde para crear una restauración monolítica. Luego, el horno se utiliza nuevamente para los ciclos de tinte y glaseado para lograr el tono personalizado final.

Comprender las compensaciones: cocción frente a prensado

Aunque a menudo se realizan en equipos de aspecto similar, los métodos de cocción y prensado sirven para diferentes propósitos y son adecuados para diferentes materiales y objetivos clínicos.

Cocción Directa (Estratificación y Sinterización)

Esta técnica implica construir la restauración a mano, capa por capa, utilizando polvos de porcelana. Ofrece el más alto nivel de control artístico para la coloración y caracterización personalizadas.

Este método es esencial para las coronas de porcelana fundida sobre metal (PFM) y para carillar estructuras de circonio. Requiere más mano de obra, pero permite resultados estéticos incomparables.

Prensado en Caliente

Este método implica crear un patrón de cera de la restauración final, invertirlo y luego presionar un lingote de cerámica en el molde resultante bajo calor y presión.

Es muy eficiente y produce restauraciones monolíticas muy fuertes, densas y de ajuste preciso. Es el método dominante para fabricar coronas monolíticas de disilicato de litio de unidad única.

La ecuación de coste y flujo de trabajo

Los sistemas de cocción directa pueden tener un coste de equipo inicial más bajo. Sin embargo, el proceso de estratificación manual depende de la habilidad y consume mucho tiempo.

Los sistemas de prensado en caliente optimizan la producción de coronas monolíticas, lo que conduce a una mayor eficiencia y previsibilidad, aunque la inversión inicial en equipos puede ser mayor.

Elegir la opción correcta para su objetivo

El material y el proceso que elija dependen totalmente de los requisitos clínicos de la restauración.

- Si su enfoque principal es la estética definitiva para las carillas: La porcelana feldespática, aplicada mediante estratificación tradicional, sigue siendo un estándar de oro.

- Si su enfoque principal es una corona de unidad única duradera y estética: El disilicato de litio prensado en caliente ofrece una excelente combinación de resistencia, eficiencia y belleza.

- Si su enfoque principal es crear un puente o carillar una subestructura de circonio: La estratificación de una porcelana compatible (feldespática o de otro tipo) sobre el núcleo de alta resistencia es la técnica requerida.

En última instancia, el horno de porcelana es la herramienta que permite a los técnicos liberar todo el potencial de estos materiales dentales avanzados.

Tabla de resumen:

| Tipo de material | Características clave | Usos comunes |

|---|---|---|

| Porcelana Feldespática | Estética sobresaliente, alta translucidez | Estratificación para coronas PFM, carillas |

| Cerámicas Reforzadas con Leucita | Mayor resistencia, buena estética | Incrustaciones (inlays), superestructuras (onlays), coronas de contorno completo |

| Disilicato de Litio | Resistencia excepcional, apariencia realista | Coronas monolíticas prensadas en caliente, puentes |

Desbloquee todo el potencial de sus restauraciones dentales con las soluciones avanzadas de horno de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de porcelana de precisión, incluidos hornos de crisol (Muffle), de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para sinterización, prensado en caliente y más. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados clínicos superiores.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas