En esencia, los hornos de deposición química de vapor (CVD) son indispensables porque nos permiten construir materiales de alto rendimiento átomo por átomo. Este proceso permite la creación de películas delgadas y recubrimientos excepcionalmente puros, uniformes y duraderos que son fundamentales para la tecnología moderna, desde microchips hasta paneles solares.

El verdadero valor de un horno CVD no radica simplemente en aplicar un recubrimiento, sino en su capacidad única para construir con precisión una nueva capa de material sobre un sustrato, otorgándole propiedades que a menudo son imposibles de lograr a través de cualquier otro método de fabricación.

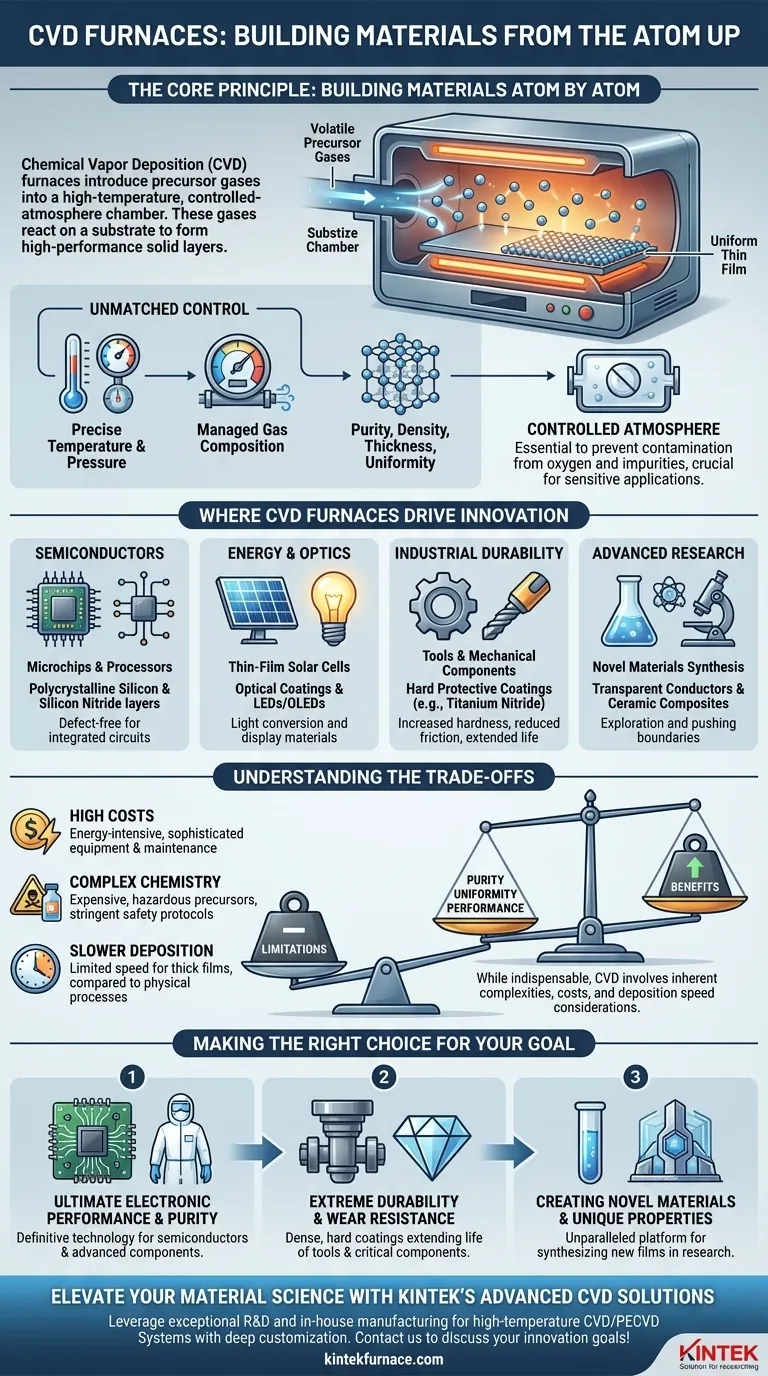

El Principio Fundamental: Construcción de Materiales Átomo por Átomo

CVD es una tecnología transformadora porque opera al nivel más fundamental de la creación de materiales. Este control es lo que lo distingue.

¿Qué es la Deposición Química de Vapor (CVD)?

En un horno CVD, se introducen gases precursores volátiles en una cámara de atmósfera controlada y alta temperatura. Estos gases reaccionan o se descomponen en la superficie de un sustrato, depositando una película delgada y sólida del material deseado.

El proceso es análogo a la condensación de vapor en hielo en una ventana fría, pero en lugar de agua, implica reacciones químicas complejas que forman capas sólidas altamente ingenierizadas.

Control Inigualable sobre las Propiedades del Material

Esta deposición a nivel atómico permite una precisión extrema. Al controlar cuidadosamente la temperatura, la presión y la composición de los gases, podemos dictar la pureza, densidad, espesor y uniformidad del material final.

Este nivel de control es fundamental para crear materiales con propiedades mecánicas, eléctricas u ópticas mejoradas que son muy superiores al sustrato subyacente.

El Poder de una Atmósfera Controlada

Los hornos CVD suelen operar al vacío o en una atmósfera estrictamente controlada. Este entorno es esencial para prevenir la contaminación por oxígeno y otros gases atmosféricos.

Sin este control, las impurezas se incorporarían a la película, creando defectos que comprometerían el rendimiento y la integridad del producto final, especialmente en aplicaciones sensibles como los semiconductores.

Donde los Hornos CVD Impulsan la Innovación

La versatilidad y precisión de CVD la convierten en una tecnología fundamental en numerosas industrias de alto riesgo, lo que permite productos y capacidades que definen el mundo moderno.

En la Industria de Semiconductores

Prácticamente todos los microchips, procesadores y dispositivos de memoria modernos dependen de CVD. Se utiliza para depositar las capas ultrapuras y sin defectos de materiales como el silicio policristalino y el nitruro de silicio que forman los transistores y las capas aislantes en el corazón de los circuitos integrados.

En Energía y Óptica

CVD es esencial para la fabricación de células solares de película delgada, donde se utiliza para crear las capas absorbedoras de luz que convierten la luz solar en electricidad. También se utiliza para producir recubrimientos ópticos de alto rendimiento y es fundamental en la fabricación de los materiales utilizados en LEDs y OLEDs para pantallas e iluminación.

Para Durabilidad Industrial

Para herramientas, moldes y componentes mecánicos que enfrentan un desgaste extremo, CVD proporciona recubrimientos excepcionalmente duros y protectores. Estas capas, a menudo hechas de materiales como el nitruro de titanio, aumentan drásticamente la dureza de la superficie, reducen la fricción y previenen la corrosión, prolongando la vida útil de la pieza.

En Investigación Avanzada

Para científicos de materiales y nanotecnólogos, los hornos CVD son plataformas de investigación invaluables. Su flexibilidad permite la exploración y síntesis de materiales novedosos, desde nuevos tipos de conductores transparentes hasta compuestos cerámicos avanzados, ampliando los límites de lo posible.

Comprendiendo las Ventajas y Desventajas

Aunque indispensable, el proceso CVD tiene complejidades y limitaciones inherentes que deben considerarse.

Altos Costos de Energía y Equipos

Los hornos CVD requieren altas temperaturas y a menudo un ambiente de alto vacío para funcionar correctamente. Esto hace que el proceso sea intensivo en energía y requiere equipos y mantenimiento sofisticados y costosos.

Química de Precursores Compleja

El éxito de un proceso CVD depende completamente de los gases precursores utilizados. Estos químicos pueden ser caros, peligrosos o difíciles de manejar, lo que requiere estrictos protocolos de seguridad y gestión de la cadena de suministro. La química debe coincidir perfectamente con la película y el sustrato deseados.

Limitaciones en la Tasa de Deposición

Aunque increíblemente preciso, CVD puede ser un método de deposición más lento en comparación con procesos físicos como la pulverización catódica, especialmente para películas más gruesas. Esto puede ser un factor limitante en la fabricación de gran volumen y bajo costo donde la velocidad es una preocupación principal.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar CVD está impulsada por una necesidad inquebrantable de rendimiento del material.

- Si su enfoque principal es el máximo rendimiento electrónico y pureza: CVD es la tecnología definitiva para crear las capas fundamentales de semiconductores y componentes electrónicos avanzados.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: CVD proporciona recubrimientos densos y duros que extienden significativamente la vida útil y el rendimiento de herramientas y componentes críticos.

- Si su enfoque principal es crear materiales novedosos con propiedades únicas: La versatilidad del proceso CVD lo convierte en una plataforma incomparable para sintetizar nuevas películas y nanoestructuras en un entorno de investigación.

En última instancia, el poder de un horno CVD radica en su capacidad para transformar gases simples en un material complejo, sólido y altamente ingenierizado, átomo por átomo.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Principio Fundamental | Construye materiales átomo por átomo utilizando deposición química de vapor en entornos controlados. |

| Ventajas Clave | Pureza, uniformidad y durabilidad inigualables de las películas delgadas; control preciso sobre las propiedades del material. |

| Aplicaciones | Semiconductores, células solares, recubrimientos ópticos, herramientas resistentes al desgaste e investigación avanzada. |

| Limitaciones | Altos costos de energía, química de precursores compleja y tasas de deposición más lentas para películas gruesas. |

¡Eleve sus proyectos de ciencia de materiales con las soluciones avanzadas de hornos CVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura como sistemas CVD/PECVD con profunda personalización para satisfacer sus necesidades experimentales únicas. Ya sea que esté en semiconductores, energía o investigación, nuestra tecnología garantiza resultados precisos y de alto rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación